Самоходный питатель-штабелеукладчик с малой высотой загрузки: от чертежей до угольного склада

2025-12-18

Когда слышишь ?самоходный питатель-штабелеукладчик с малой высотой загрузки?, первое, что приходит в голову неспециалисту — просто низкий конвейер. Но тут вся соль не в самой высоте, а в том, как эта ?малость? сочетается с самоходностью и штабелирующей функцией в условиях реального ограниченного пространства, скажем, старой ТЭЦ или тесного портового терминала. Частая ошибка — считать, что главное просто опустить загрузочную точку. На деле, если не продумать клиренс, угол подъема ленты и, что критично, устойчивость всей конструкции при передвижении с грузом, получится не машина, а головная боль.

Где эта ?малая высота? действительно нужна

Из нашего опыта, запросы идут в основном с объектов модернизации. Не новые стройки, а существующие электростанции, где нужно вписать технику в старые здания котельных с низкими проемами или в цехах холодной прокатки труб, где пространство над головой занято коммуникациями. Вот тут классический стационарный штабелеукладчик не поставить. Нужна мобильность и умение ?присесть?.

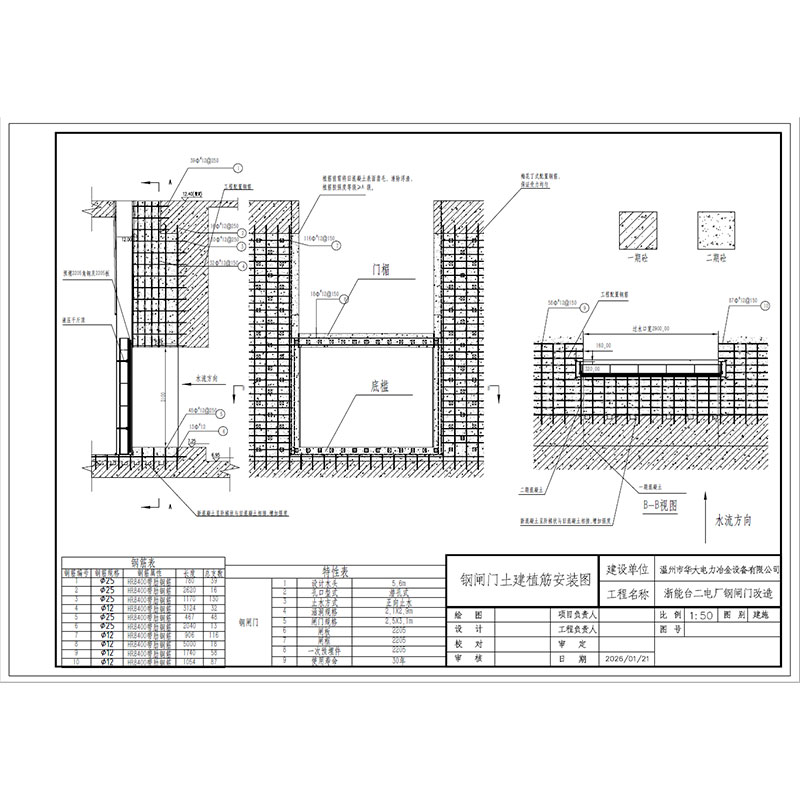

Был проект для одной сибирской ТЭЦ. Требовалось организовать подачу угля из старого низкого бункера в новую систему. Высота от выходного люка бункера до пола — всего 1.8 метра. Ни один серийный самоходный штабелеукладчик не подходил — его загрузочный желоб просто не влезал. Пришлось проектировать узел загрузки почти ?лежачим?, с интегрированной дробилкой крупных кусков, чтобы снизить угол падения материала. Ключевым было сделать самоходный питатель-штабелеукладчик не просто низким, а с изменяемой геометрией в зоне приема — гидравлика приподнимала приемную секцию только после выезда из-под бункера для штабелирования.

Это к вопросу о нюансах. Малая высота — это не только габарит, но и траектория движения материала. Если просто опустить желоб, уголь начнет застревать, особенно при высокой влажности. Нужны вибраторы, правильная футеровка, иногда даже смена типа ленты. Мы в таких случаях часто используем шевронную ленту на загрузочном участке, чтобы избежать обратного скатывания. Мелочь, но без нее — простои.

Конструктивные компромиссы и ?подводные камни?

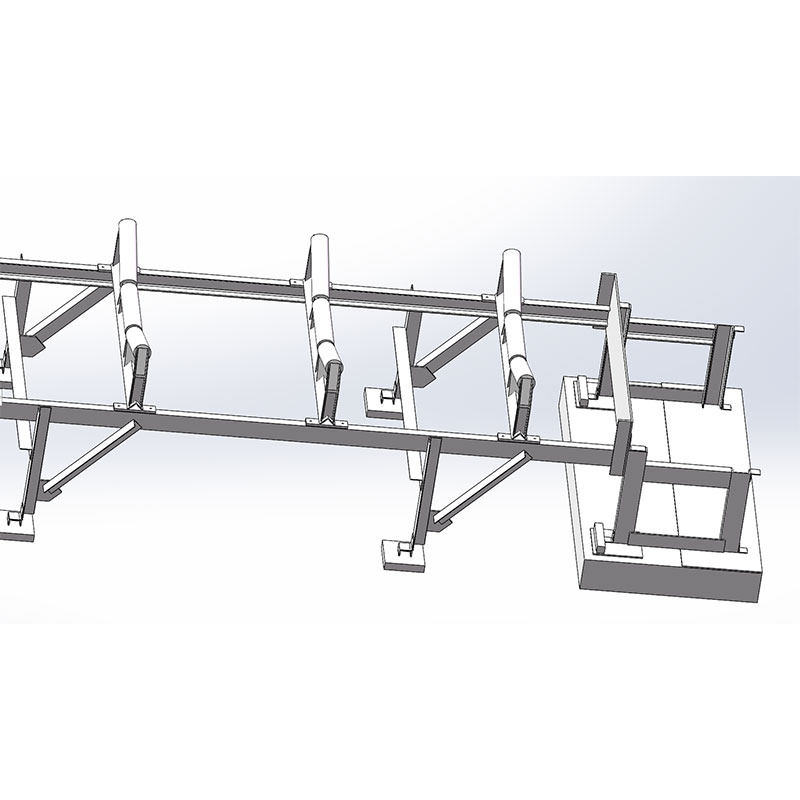

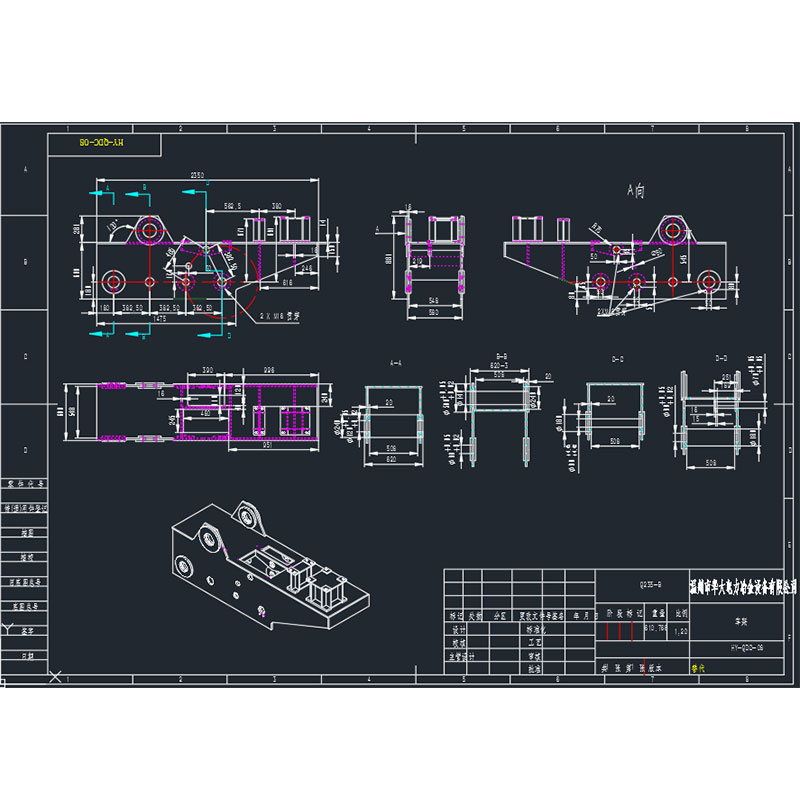

Самоходность — это отдельная история. Когда платформа мобильна, а центр тяжести смещен из-за низко расположенного загрузочного узла и конвейерной стрелы, вопросы устойчивости выходят на первый план. Особенно на грунтовых площадках, которые зимой подмерзают, а весной превращаются в кашу. Мы в ООО Вэньчжоу Хуада после нескольких испытаний на полигоне пришли к схеме с расширяемой ходовой частью. Гидравлические ?аутригеры? — не вариант, они для статики. А вот увеличить колесную базу в рабочем положении — да.

Еще один камень преткновения — привод. Электрогидравлический надежен, но для самоходности нужен либо дизель-генератор, что шумно и требует выхлопа, либо система аккумуляторов большой емкости, что утяжеляет и без того нелегкую машину. Для моделей с малой высотой загрузки, которые часто работают в полузакрытых помещениях, мы склоняемся к гибридному решению: основное движение — от дизеля, а работа конвейерной стрелы и питателя — от электроприводов, запитанных от этого же генератора. Сложнее, но экологичнее для помещения.

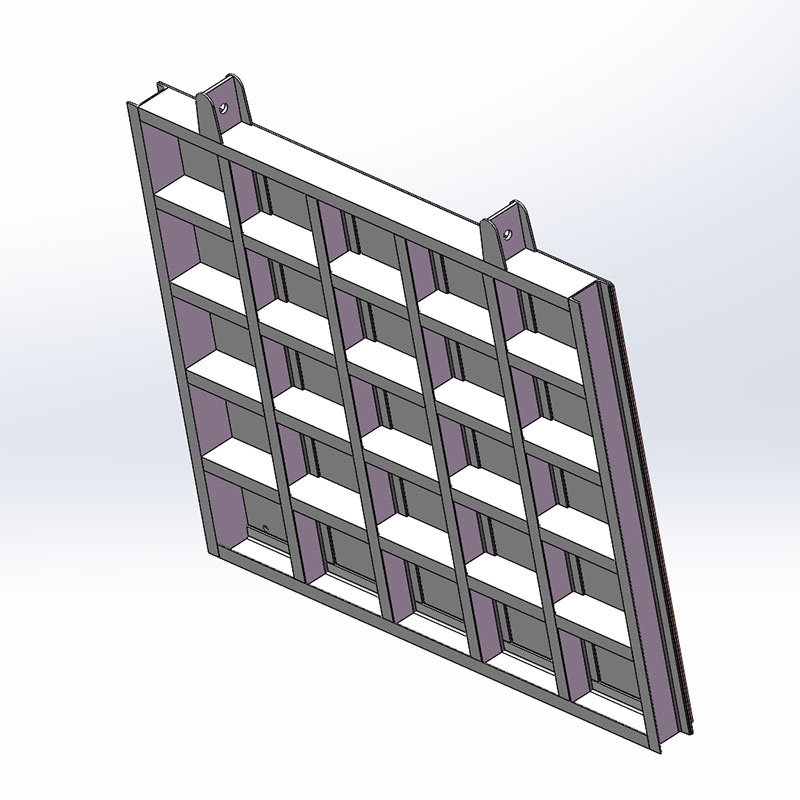

Вспоминается неудачный опыт ранней сборки. Сделали упор на минимализм и низкий профиль, сэкономили на раме, использовали облегченные секции. На испытаниях, когда питатель-штабелеукладчик двигался с полной лентой, появилась вибрация в стреле. Оказалось, жесткости не хватает. Пришлось усиливать конструкцию косынками, что частично увеличило вес. Урок: ?малая высота? не должна достигаться за счет прочности силового каркаса. Теперь все расчеты на кручение и изгиб делаем с тройным запасом.

Из цеха на объект: монтаж и первые часы работы

Любая, даже самая продуманная машина, проверяется настройкой на месте. С самоходным питателем-штабелеукладчиком история особая. Его преимущество — быстрый ввод в эксплуатацию. По сути, пригнал, подключил силовые кабели (или залил топливо), проверил уровни и — можно пробовать. Но именно здесь и кроются детали, которые не увидишь на чертеже.

Например, управление. Мы ставим кабины с круговым обзором, но оператору, который работает в стесненных условиях, важнее не панорама, а вид именно на зону загрузки и на конец стрелы. Поэтому мониторы с камерами стали must-have. Особенно для моделей с низкой стрелой, где из кабины конец ленты просто не видно. Еще момент — пульт. Делаем два: основной в кабине и выносной беспроводной. Для точного позиционирования под бункером оператор часто выходит и управляет с земли. Без этого — тычки и повреждения краев желоба.

На одном из объектов по отгрузке концентрата в морском порту была проблема с пылью. Низкая загрузка — это часто близость к точке пересыпа, а значит, пылеобразование. Штатная система орошения не справлялась из-за ветра с моря. Дополнили ее кожухами из гибкой брезентовой ткани вокруг зоны пересыпа. Простое решение, но его нет в каталогах. Родилось на месте, после бессонной ночи инженера монтажной бригады нашей компании. Кстати, монтажная команда ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование — это отдельный разговор. Ребята, которые объездили пол-России от портов Находки до Мурманска, знают, что зимой болтовые соединения нужно подтягивать после первых суток работы на морозе, а летом — проверять натяжение приводных ремней чаще. Такие нюансы в паспорте не напишешь.

Связка с другим оборудованием и логистика склада

Самоходник — не остров. Он звено в цепи. Часто его используют в паре с дробилкой или грохотом, а иногда — как подвижный буфер между двумя конвейерными линиями. Здесь важна синхронизация. Мы обычно закладываем интерфейс для подключения к общей системе управления складом. Это не просто ?старт-стоп?, а обмен данными: уровень заполнения, положение в пространстве, аварийные сигналы.

С точки зрения логистики склада, главный плюс малой высоты — возможность работать под существующими низкими конструкциями, например, под навесами или между штабелями. Это дает гибкость. Но есть и минус — такой машине сложнее формировать высокий штабель. Поэтому она часто работает в связке с высоким ковшовым штабелеукладчиком. Один формирует основное тело штабеля, а наш самоходный питатель с малой высотой выполняет дозагрузку, выравнивание или работу на подаче в обходные пути. Получается тандем.

В металлургии, особенно на участках подачи сырья (известняк, доломит), важна чистота материала. Низкий загрузочный узел потенциально может затягивать с пола мусор, если площадка не чистая. При проектировании мы добавляем защитные юбки и решетки в зоне приема. Кажется ерундой, но для технолога цеха наличие куска резины или дерева в шихте — это брак в продукции. Поэтому даже такие мелочи прорабатываем.

Взгляд в будущее: что можно улучшить

Если говорить о развитии, то тренд — это автономность. Не просто дистанционное управление, а элементы искусственного интеллекта для построения оптимальной карты штабелирования и обхода препятствий. Для машин с малой высотой это актуально вдвойне, так как они часто маневрируют в ?лесу? из колонн и низких балок. Датчики лидара и камеры — следующий шаг.

Второе — материалы. Чтобы снизить вес без потери прочности, присматриваемся к высокопрочным сталям и алюминиевым сплавам для несиловых элементов. Но здесь вопрос стоимости. Наш завод, с его парком крупногабаритных обрабатывающих центров и токарных станков с ЧПУ, позволяет экспериментировать с обработкой таких материалов, но для конечного заказчика в секторе энергетики или горнодобычи цена часто решающий фактор. Поэтому ищем баланс.

И последнее — универсальность. Запросы рынка меняются. Сегодня машина работает с углем, завтра — с песком или гранулированным шлаком. Разная абразивность, сыпучесть, влажность. Конструкция самоходного питателя-штабелеукладчика должна допускать относительно быструю адаптацию: смена типа и скорости ленты, угла наклона желобов, системы очистки. Это то, над чем работает наш отдел развития технологий — создание более модульной платформы. Не с нуля каждый раз, а как конструктор. В этом, пожалуй, и есть главный вызов: сохранить надежность ?железного? рабочего оборудования, добавив ему гибкости высокотехнологичного продукта. Получается не всегда сразу, но мы на пути.