Ленточные конвейеры: не просто ?движущаяся лента?

2025-12-18

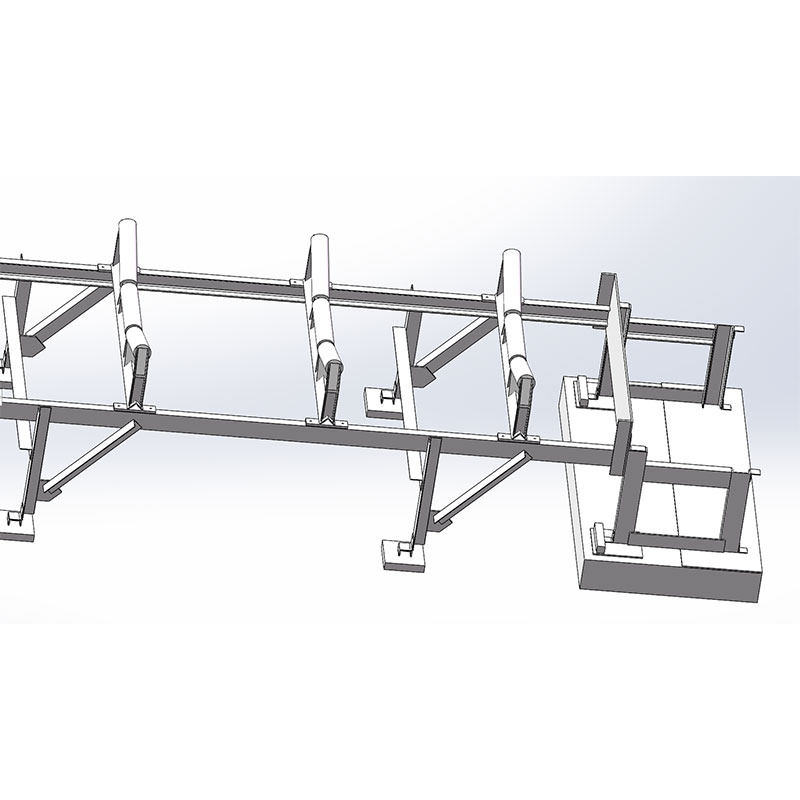

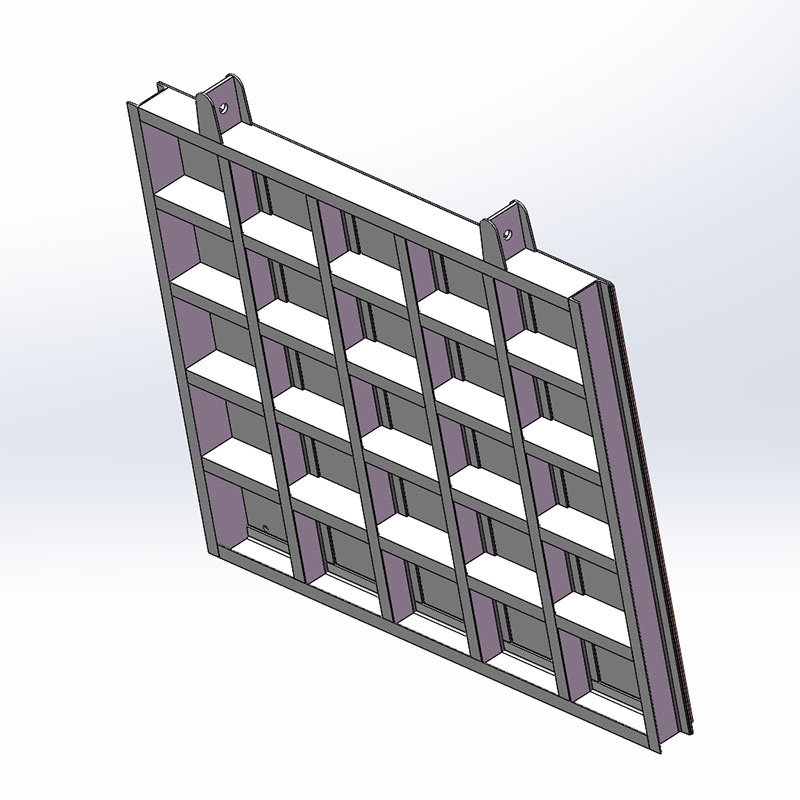

Когда говорят ?ленточный конвейер?, многие представляют себе простую ленту на роликах, которая что-то перемещает из точки А в точку Б. На деле же это сложный механизм, где каждая деталь — от типа роликоопоры до угла наклона — влияет на надёжность и экономику всего проекта. Частая ошибка — недооценивать подготовку основания и выбор привода, думая, что главное — купить саму ленту. На своём опыте, в основном на объектах энергетики и металлургии, не раз видел, как такая ?экономия? на этапе проектирования выливалась в постоянные простои из-за схода ленты или разрыва стыков.

Конструкция: где кроются основные проблемы

Основу, конечно, составляет конвейерная лента. Но её выбор — это целая наука. Для транспортировки горячего агломерата или окатышей нужна одна резинотросовая лента, для сырого угля на ТЭЦ — совсем другая, с особым покрытием. У нас на одном из проектов для металлургического комбината изначально поставили ленту с недостаточной термостойкостью. Результат — уже через полгода эксплуатации появились продольные трещины и отслоения, пришлось срочно менять на более стойкий вариант, что остановило линию на две недели.

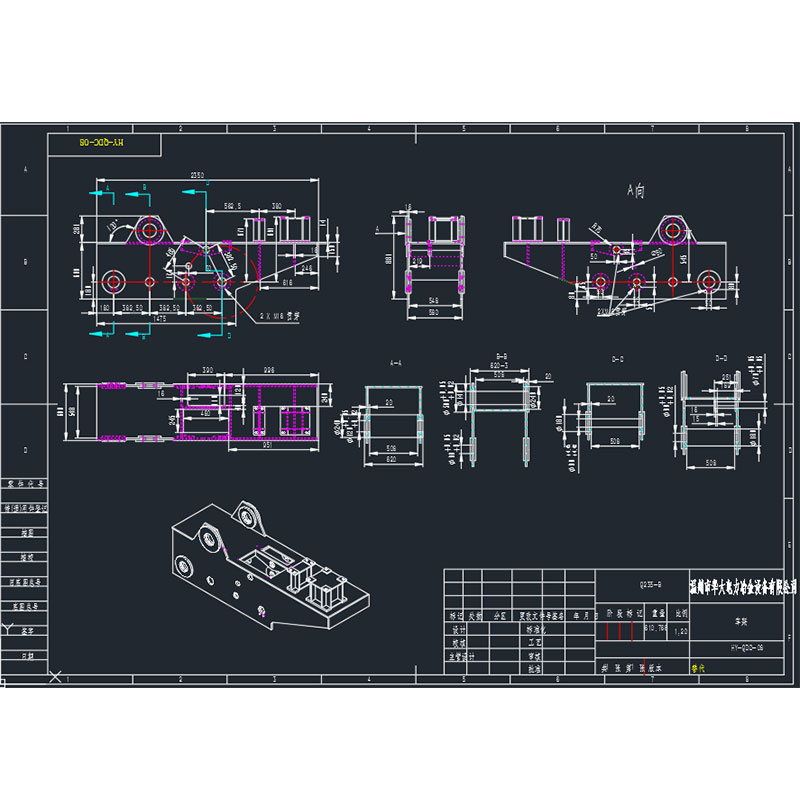

Не менее критичны роликоопоры. Казалось бы, простейший узел. Но если для тяжёлых условий, скажем, в порту для перевалки руды, поставить опоры с недостаточным ресурсом подшипников, они начинают клинить один за другим. Лента идёт ?волной?, увеличивается износ, растёт нагрузка на привод. Замена сотен роликов на действующей линии — то ещё удовольствие. Поэтому сейчас мы всегда смотрим на класс защиты и расчётный ресурс, особенно для желобчатых роликоопор в грузовой ветви.

И приводная станция. Тут часто экономят на двигателе и редукторе, ставя ?впритык? по мощности. Но нужно учитывать пусковые моменты, особенно при загрузке конвейера под завязку. Видел случай, когда редуктор просто ?посыпался? после полугода работы из-за постоянных перегрузок при старте. Пришлось пересчитывать и ставить мотор-редуктор с запасом. Да, дороже на старте, но зато годы работы без проблем.

Монтаж и наладка: теория vs. практика

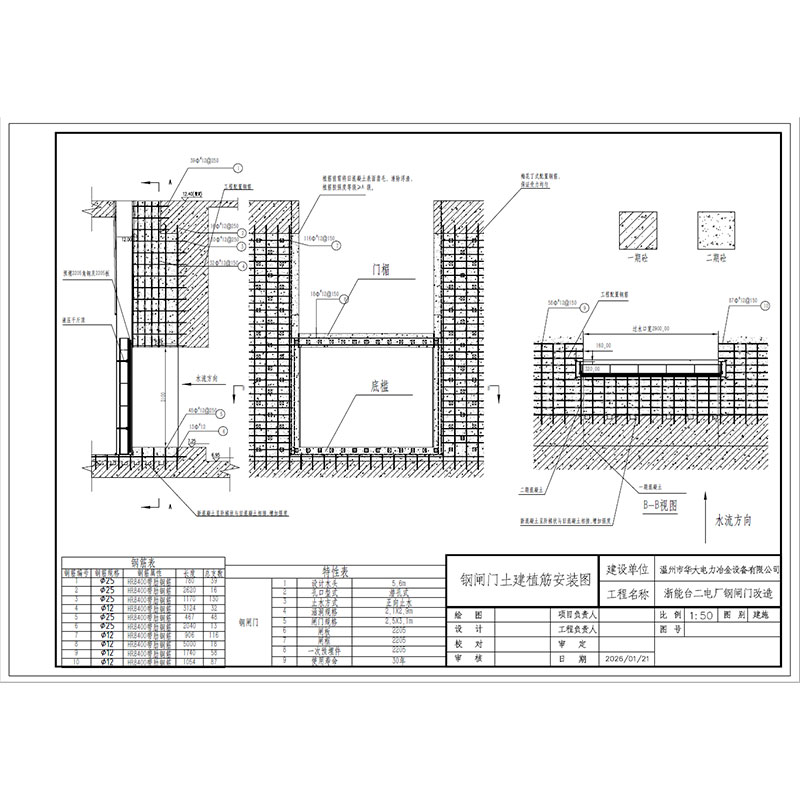

По проекту всё ровно и красиво. На площадке же — перепады, неидеальная бетонная подготовка, допуски при сварке металлоконструкций. Главное на этапе монтажа — выверка оси конвейера и соосности всех валов. Малейший перекос барабанов ведёт к постоянному уходу ленты в сторону. Приходится использовать не только уровни, но и натягивать струны-причалки для контроля прямой линии. Это кропотливая работа, которую часто пытаются ускорить, а потом месяцами борются с самоходом ленты.

Натяжное устройство, чаще всего винтовое или грузовое, тоже требует внимания. Слишком слабое натяжение — лента проскальзывает на приводном барабане, особенно в сырую погоду. Слишком сильное — увеличивается нагрузка на подшипники и сам каркас. Оптимальное натяжение — это когда нет проскальзывания, но и прогиб ленты между роликоопорами в пределах нормы. Определяется часто опытным путём, по месту.

Первые пуски — самый нервный этап. Запускаем на холостом ходу, смотрим на траекторию ленты, слушаем ролики. Потом даём минимальную нагрузку. Здесь важно иметь возможность оперативно регулировать осевое положение барабанов или устанавливать отклоняющие ролики-центрировщики. Иногда для решения проблемы схода приходится буквально за ночь переваривать крепления роликоопор на несколько миллиметров.

Специфика для энергетики и металлургии

В этих отраслях условия работы конвейеров, пожалуй, самые жёсткие. Высокие температуры, абразивные и часто пыльные материалы. Например, для транспортировки золы и шлака на ТЭЦ нужны полностью закрытые галереи с системами аспирации, иначе пыль встанет столбом. Лента здесь должна иметь специальное антистатическое и огнестойкое исполнение. Уплотнения в местах перегрузок — обязательны, иначе утечки материала гарантированы.

В металлургии, для подачи шихты или готового продукта, часто встречаются высокие ударные нагрузки в точке загрузки. Стандартный стальной лист в качестве защитного поддона (подушки) под местом падения материала может пробиться за пару месяцев. Приходится усиливать зону, ставить рельсы или износостойкую сталь типа Hardox, а иногда и амортизирующие ролики с резиновым покрытием. Компании, которые специализируются на таком оборудовании, как ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование, часто имеют в своём портфеле готовые решения для таких узлов, потому что понимают специфику. На их сайте https://www.www.wzhd.ru можно увидеть, что производственные мощности и опыт работы с 1997 года как раз ориентированы на комплексные задачи для электростанций, портов и металлургических предприятий.

Ещё один момент — коррозия. В цехах или на открытых эстакадах, особенно вблизи моря, металлоконструкции конвейера быстро ржавеют. Стандартная покраска не всегда спасает. Требуется либо оцинкованный металл для каркаса и роликоопор, либо многослойное защитное покрытие. Это увеличивает стоимость, но продлевает жизнь оборудованию в разы.

Обслуживание: предупредить, а не тушить

Любой, даже самый надёжный ленточный конвейер, требует системного обслуживания. Не по принципу ?сломалось — чиним?, а по графику. Осмотр состояния ленты (трещины, расслоения), проверка вращения всех роликов (заклинившие нужно менять немедленно), контроль натяжения, очистка барабанов и роликов от налипшего материала. Последнее, кстати, критично. Накопившаяся грязь создаёт дисбаланс и биение.

Особое внимание — стыковке ленты. Сейчас чаще используют механические соединители (замки) или горячую вулканизацию. Вулканизированный стык, если сделан правильно, практически не уступает по прочности целой ленте. Но это технологичная операция, требующая навыков и оборудования. Некачественный стык — главная причина разрывов. Мы всегда рекомендуем заказчикам иметь на складе комплект для оперативного ремонта стыков и обучать персонал.

Система смазки. Многие современные конвейеры большой длины оснащаются централизованной системой смазки подшипников роликов. Это огромный плюс для обслуживания. Но и её нужно регулярно проверять, чтобы форсунки не забивались. На старых линиях смазка ручная, по графику, и за соблюдением этого графика нужно строго следить.

Экономика и будущее

Сегодня выбор часто стоит не просто между ?сделать? или ?купить?, а между стандартным и оптимальным решением. Инвестиции в более качественные компоненты, точную наладку и продуманную систему защиты (например, датчики схода ленты, продольного разрыва, контроля скорости) окупаются за счёт снижения простоев. Простой мощной линии в металлургии может обходиться в десятки тысяч долларов в час, поэтому любая профилактика выгодна.

Наблюдается тренд на ?интеллектуализацию?. Датчики вибрации на подшипниках приводных барабанов, тепловизоры для контроля температуры в зоне подшипников роликов, системы взвешивания в движении. Всё это данные, которые позволяют перейти к обслуживанию по фактическому состоянию, а не по календарю.

В итоге, ленточный конвейер — это система, где важно всё. От фундамента и каркаса до последнего ролика и датчика. Его надёжность — это результат грамотного проектирования под конкретные условия, качественного монтажа и дисциплинированного обслуживания. Как на том же заводе ООО Вэньчжоу Хуада, где наличие собственных сборочных и металлообрабатывающих цехов, а также инженерной команды позволяет контролировать весь цикл — от чертежа до пусконаладки на площадке заказчика. Это тот подход, который и нужен для сложных промышленных задач. Просто лентой его уже не назовёшь.