Компенсаторы: не просто гибкая вставка, а расчёт на десятилетия

2025-12-18

Когда говорят компенсатор, многие сразу представляют себе гофрированный сильфон — этакую универсальную гармошку для труб. И в этом кроется главная ошибка. Сводить всю суть к простому элементу, поглощающему температурное расширение, — значит не видеть за ним целый пласт инженерных задач: от расчёта усталостной прочности и компенсации не только тепловых, но и монтажных, и вибрационных смещений, до подбора материалов, которые выдержат не просто давление, а конкретную среду — скажем, сероводород в нефтегазе или абразивную взвесь в пульпопроводах. Именно здесь, на стыке теоретического расчёта и суровой практики, и начинается настоящая работа.

От чертежа до стенда: где теория встречается с реальностью

Берём, казалось бы, стандартную задачу для ТЭЦ: компенсатор на магистраль горячей воды. ГОСТы, справочники по коэффициентам расширения — всё есть. Рассчитали, отдали в производство. А на объекте при монтаже выясняется, что соседняя несущая конструкция съела часть пространства, и смонтировать устройство в расчётное положение без предварительного сжатия/растяжения не получается. Это классика. Теперь монтажники звонят и спрашивают: А можно ли его дожать домкратом на 30 мм от нейтрали? И вот тут начинается не поиск по учебнику, а быстрая оценка: как это повлияет на ресурс циклов, не выйдет ли предел текучести материала сильфона, какие будут изменения в опорных реакциях. Часто решение рождается из опыта похожих ситуаций, а не из идеальных формул.

Или другой нюанс — направляющие опоры. В теории они обязательны для осевых сильфонных компенсаторов. На практике их иногда забывают или экономят на них. Результат? Компенсатор, рассчитанный на 1000 циклов, выходит из строя через год из-за изгибающих моментов, которые он никогда не должен был воспринимать. Объяснять заказчику постфактум, что виноват не продукт, а нарушение условий монтажа, — бесполезно. Репутация уже подорвана. Поэтому сейчас в техдокументации мы стали буквально разжёвывать требования к направляющим, с эскизами и жёсткими формулировками.

Особняком стоят испытания. Заводские — это проверка на герметичность и прочность (чаще гидравликой). Но самые показательные — это полевые, после ввода в эксплуатацию. Помню случай на одном металлургическом комбинате, для системы охлаждения. Компенсаторы работали в режиме постоянной высокочастотной вибрации от работы насосов. Расчёт был на температурные перемещения, а вибрацию поймали уже на месте. Пришлось оперативно дорабатывать конструкцию, добавляя внутренние гильзы и меняя материал сильфона на более стойкий к усталости. Это та самая точка, где кабинетный расчёт корректируется реальными условиями цеха.

Материал: не нержавейка, а конкретная марка и история её жизни

Фраза из нержавеющей стали в спецификациях — это красный флаг для профессионала. Какая именно? AISI 304, 321, 316L? Для агрессивных сред, например, в химической промышленности или в морской воде, разница между 304 и 316L может быть принципиальной — вопрос не в годах, а в месяцах до появления первых коррозионных точек. А если среда содержит хлориды, то и 316L может не спасти, тут уже нужно смотреть в сторону инконелей или с особыми покрытиями.

Но и это не всё. Важна история материала — механическая и термическая обработка. Сильфон, согнутый из трубы, и сильфон, сварной из гильз, — это разные изделия с разным ресурсом. Сварные швы — это всегда потенциальные зоны ослабления, их качество, контроль (рентген, УЗК) критичны. Мы, например, для ответственных объектов энергетики всегда настаиваем на предоставлении сертификатов на материал и протоколов неразрушающего контроля швов. Без этого даже не начинаем обсуждать гарантии.

Ещё один практический момент — работа с устаревшими сетями. Часто при реконструкции приходится подбирать компенсатор под существующий трубопровод, материал которого уже неизвестен. Коэффициент расширения может отличаться от табличного для новой стали. Здесь включается эмпирика: замеряем реальные смещения на аналогичных участках в разные сезоны, смотрим на состояние опор. Иногда оказывается, что нужен компенсатор с большей, чем по расчёту, компенсирующей способностью, потому что часть перемещений уже забрали на себя деформированные опоры и сам трубопровод.

Сценарии отказов: чему учит каждый провал

Ничто не учит лучше, чем анализ вышедшего из строя узла. Один из самых показательных случаев в моей практике — отказ компенсатора на линии подачи пара на судне. Сильфон лопнул не по гофру, а по сварному соединению с фланцем. Причина — не учтённая угловая деформация от провиса трубопровода при качке судна. Осевой компенсатор работал на изгиб, на что не был рассчитан. Вывод? Для подвижных объектов (судна, платформы) стандартные решения не годятся. Нужны или сферические, или шарнирные компенсаторы, которые могут работать на угол, или принципиально иная схема крепления труб.

Другой частый сценарий — эрозия внутренней поверхности сильфона потоком с высокой скоростью и абразивными частицами. Видели такие, будто изнутри пескоструили. Решение — внутренняя гильза. Но и её нужно правильно рассчитать: слишком длинная — нарушит гибкость, слишком короткая — не защитит. Здесь пригодился опыт компании ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование, с которой пересекались по ряду проектов для ГРЭС и горно-обогатительных комбинатов. У них в ассортименте как раз есть серии компенсаторов с усиленными гильзами для абразивных сред — деталь, которая говорит о понимании реальных проблем на производстве, а не просто о сборке по каталогу.

Интеграция в систему: компенсатор не живёт один

Бессмысленно говорить о компенсаторе в отрыве от всей трубопроводной системы. Его работа напрямую зависит от правильности расстановки неподвижных опор. Если опора поплыла, вся расчётная схема летит в тартарары. Часто на старых заводах видишь картину: стоит современный, грамотно рассчитанный сильфонный компенсатор, а неподвижная опора рядом с ним — это просто кусок швеллера, приваренный к трубе и упирающийся в бетонный блок, который давно раскрошился. В таких условиях никакой компенсатор не отработает свой срок.

Второй ключевой сосед — запорная арматура. Установка шарового крана вплотную к компенсатору — грубая ошибка. Турбулентность потока от крана будет постоянно раскачивать гофры, приводя к ускоренной усталости. Нужен прямой участок трубы между ними, и чем больше, тем лучше. Эти, казалось бы, очевидные вещи в погоне за компактностью монтажа часто игнорируются.

И, наконец, контроль. Установить и забыть — не вариант. В технической документации серьёзных производителей всегда есть раздел по мониторингу: периодический визуальный осмотр на предмет коррозии, следов протечек, контроль положения меток предварительного растяжения. Для критически важных линий внедряют системы онлайн-мониторинга деформаций. Это уже следующий уровень, но он становится стандартом для новых проектов в энергетике и нефтехимии.

Выбор поставщика: между каталогом и компетенцией

Рынок насыщен предложениями. Можно купить дешёвый компенсатор, сделанный чуть ли не кустарно, по габаритным чертежам. А можно обратиться к производителю, который способен провести полный расчёт трубопроводной системы, смоделировать нагрузки, предложить оптимальный тип (сильфонный, линзовый, сальниковый) и дать реальные, а не бумажные гарантии. Разница в цене может быть двукратной, но разница в стоимости возможного простоя из-за аварии — на порядки выше.

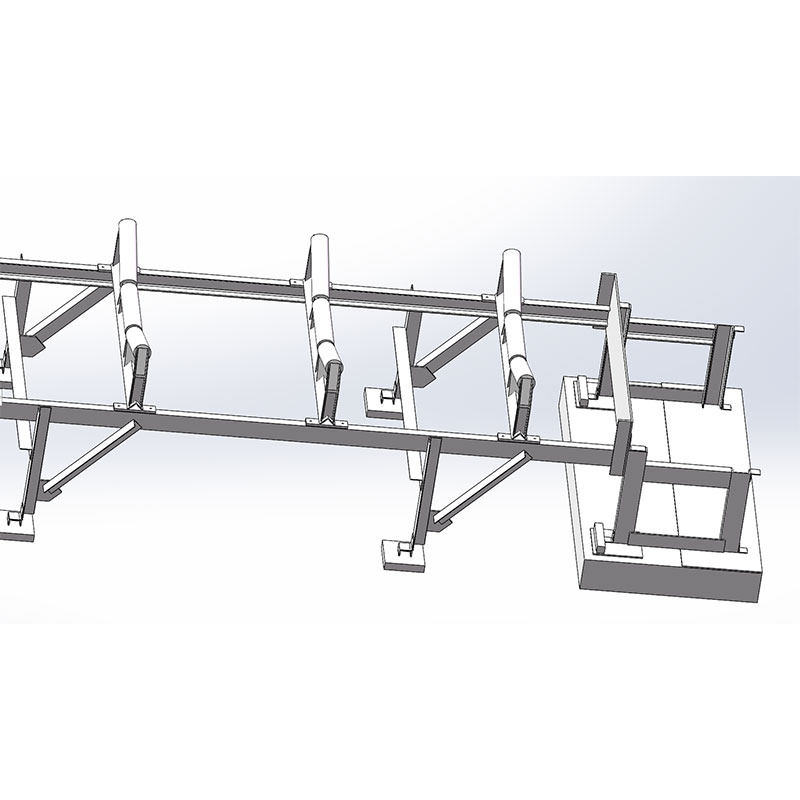

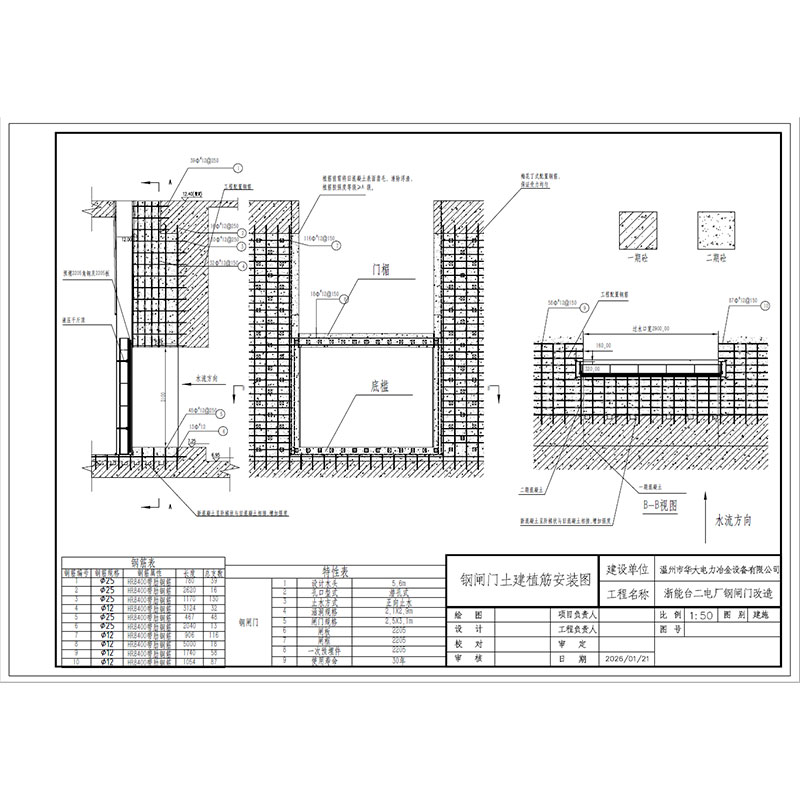

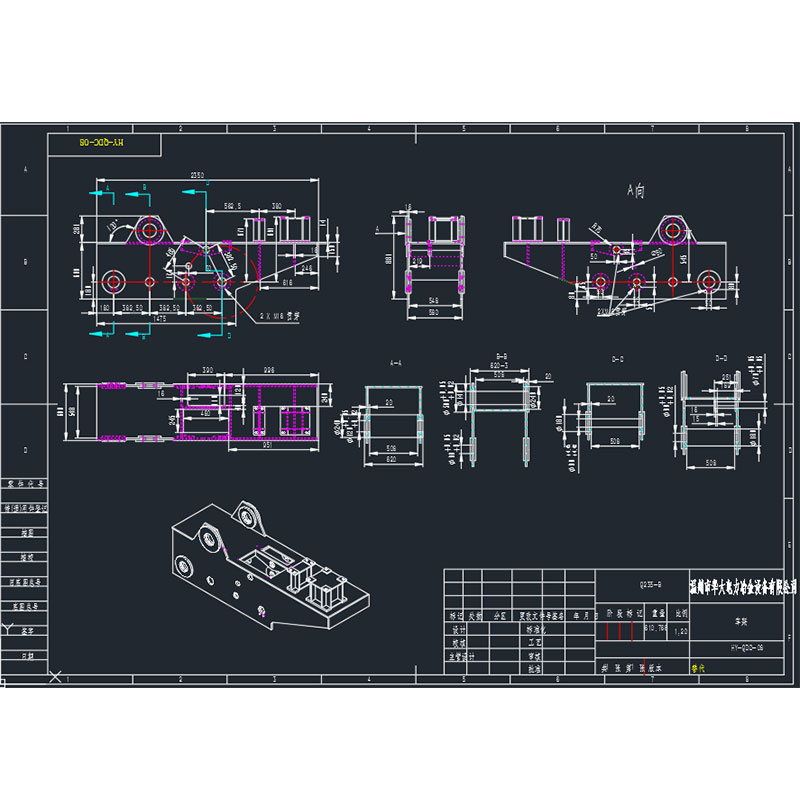

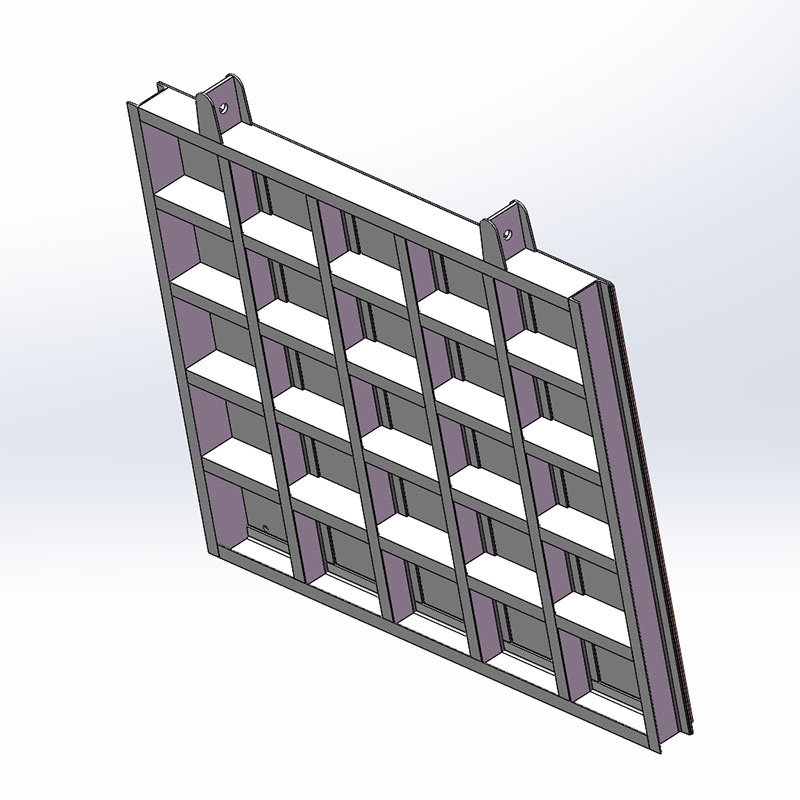

Здесь я снова вспоминаю о ООО Вэньчжоу Хуада. Их сайт (https://www.www.wzhd.ru) — это не просто витрина продукции. Видно, что компания с историей (работает с 1997 года) и своим производством — цеха металлообработки, сборочный, сварочный. Для меня как для специалиста это важный сигнал: они контролируют процесс от листа металла до готового изделия. Наличие собственного конструкторско-технологического отдела означает, что они могут не просто продать типовой сильфон, а адаптировать его под нестандартные условия, будь то специфическая среда на металлургическом комбинате или ограничения по габаритам на морской платформе. Их портфолио, включающее продукцию для энергетики, портов и горнодобывающей промышленности, подтверждает этот широкий профиль.

В итоге, выбор всегда сводится к диалогу. Хороший поставщик задаёт много вопросов о параметрах среды, схеме трубопровода, условиях монтажа. Плохой — просто спрашивает диаметр и давление. Настоящий компенсатор рождается не на складе, а в процессе этого технического диалога между инженером заказчика и инженером производителя. И именно такой подход позволяет избежать ситуаций, когда на объекте оказывается красивое, но абсолютно бесполезное в данной конкретной точке изделие.

Вместо заключения: мысль вслух о будущем узла

Сейчас всё чаще думается о том, что компенсатор перестаёт быть пассивным элементом. Появляются умные системы, где датчики, встроенные в сильфон, отслеживают его состояние в реальном времени, прогнозируя остаточный ресурс. Для атомной или авиационной промышленности это уже реальность, для традиционной энергетики и нефтегаза — вопрос ближайших лет. Но никакая электроника не снимет необходимости грамотного первоначального расчёта, выбора материала и, что самое главное, понимания того, как этот узел будет жить в сложном организме трубопроводной системы. Технологии меняются, но физика напряжений и усталости металла — остаётся. И именно на этом стыке и будет определяться качество работы на десятилетия вперёд.