Ковшовый элеватор: не просто ?ведра на ленте?

2025-12-18

Когда слышишь ?ковшовый элеватор?, многие сразу представляют простейшую конструкцию — бесконечная лента, да ковшики. Но на практике, особенно в энергетике и металлургии, это часто становится узким местом всей технологической цепочки, если подойти к нему спустя рукава. Ошибка в выборе типа, в расчете скорости или в материале самого ковшового элеватора может вылиться не только в постоянные простои из-за перегрузок и обрывов, но и в настоящую головную боль с пылью, износом и безопасностью. Слишком быстрый — материал не успевает разгрузиться, летит мимо; слишком медленный — не выдает нужной производительности. А уж про монтаж и вовсе отдельная история.

Из личного опыта: где тонко, там и рвется

Работая с оборудованием для ТЭЦ и металлургических комбинатов, сталкивался с разным. Помнится, на одном из объектов заказчик сэкономил, поставив элеватор с цепным приводом вместо рекомендуемого ленточного для транспортировки абразивной пыли. Цепь, конечно, прочнее, но в условиях постоянной пыли и влаги, которые всегда есть в таких цехах, она начала растягиваться и ?съедать? звездочки буквально за полгода. Остановки, ремонты, потеря угля — убытки в разы превысили мнимую экономию.

Ключевой момент, который часто упускают из виду — это точка загрузки и разгрузки. Кажется, мелочь. Но именно здесь происходит основной износ ковшей и ленты. Если загрузочный лоток неправильно сконструирован, материал бьет прямо в дно ковша, а не затекает в него плавно. За пару месяцев вместо ковша получается решето. То же с разгрузкой — центробежная сила должна быть рассчитана идеально под скорость и тип материала: сырой песок, сухой цемент, угольная мелочь — все это летит по-разному.

Еще один нюанс — это так называемый ?обратный поток?. Когда часть материала, особенно мелкого, не разгружается в нужной точке, а проносится дальше и падает в нижнюю часть элеватора, в бункер. Это создает перегрузку, лишний износ, а иногда и завал. Борются с этим разными способами — от регулировки скорости до установки специальных очистных щеток или скребков на ковшах. Но универсального рецепта нет, каждый случай индивидуален.

Про материалы и исполнение: не все ковши одинаковы

Говоря о ковшах, многие сразу думают о стали. Но сталь стали рознь. Для пищевой промышленности — нержавейка. Для химической — часто с полимерным покрытием. А вот для наших, тяжелых отраслей — это, как правило, низкоуглеродистая сталь, но с усиленными краями и дном. Иногда, для особо абразивных материалов типа окалины или агломерата, наваривают дополнительные накладки из износостойкой стали. Но тут важно не переборщить — лишний вес увеличивает нагрузку на привод.

Лента или цепь? Вечный вопрос. Ленточный ковшовый элеватор тише, дешевле в обслуживании, подходит для большинства сыпучих материалов с невысокой температурой. Но есть предел по прочности и температуре. Цепной — мощнее, выдерживает ударные нагрузки и более высокие температуры (например, горячий клинкер), но требует постоянного контроля натяжения, смазки цепи, да и шум от него приличный. Выбор — это всегда компромисс между стоимостью, условиями работы и ресурсом.

Привод — сердце системы. Частотный преобразователь сейчас — почти стандарт. Он позволяет плавно запускать элеватор, что критически важно при полных ковшах, и гибко регулировать производительность. Раньше, помню, ставили обычные мотор-редукторы, и при пуске был характерный рывок — лента могла порваться, а ковши погнуться. Современные решения, конечно, надежнее, но и сложнее в настройке.

Случай из практики и работа с производителями

Был у нас проект для портового терминала — нужен был элеватор для перегрузки угля с барж. Высота большая, производительность колоссальная, плюс морская атмосфера — коррозия. Стандартные решения не подходили. Пришлось глубоко погружаться в вопрос с инженерами завода-изготовителя. Важно было не просто купить агрегат, а спроектировать его под конкретные условия.

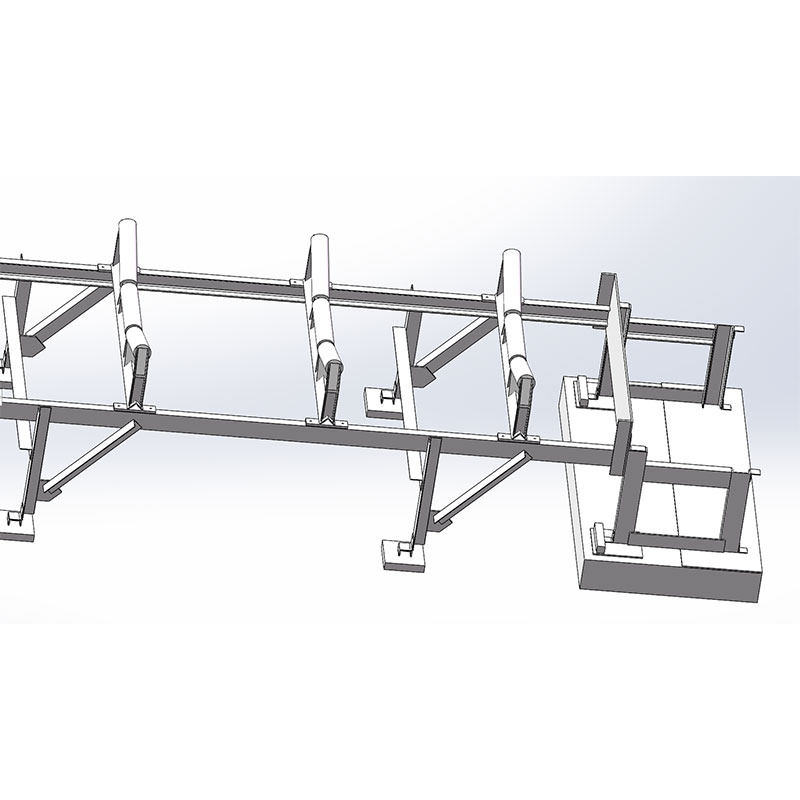

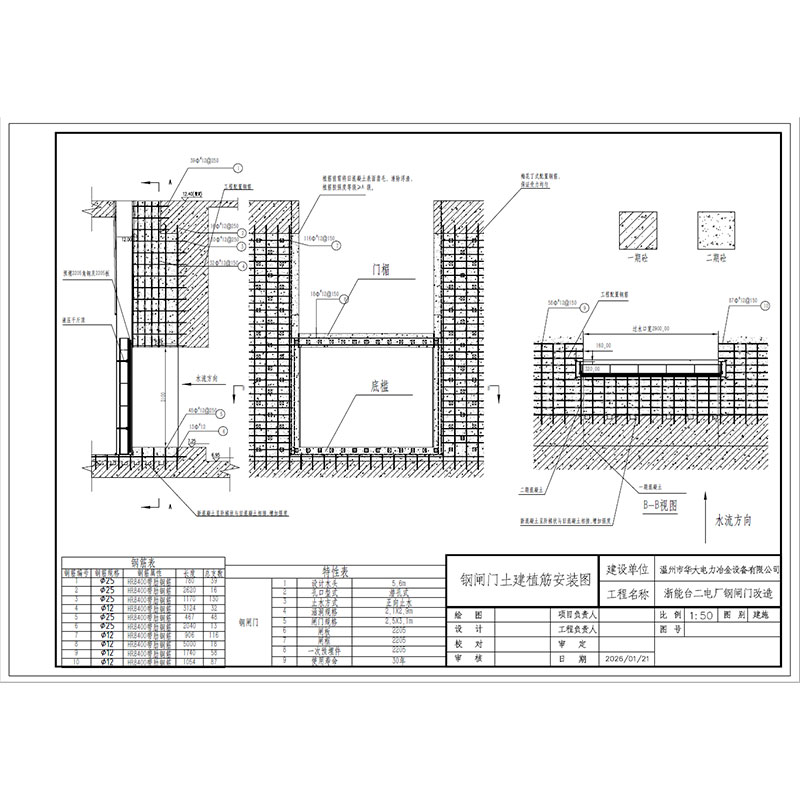

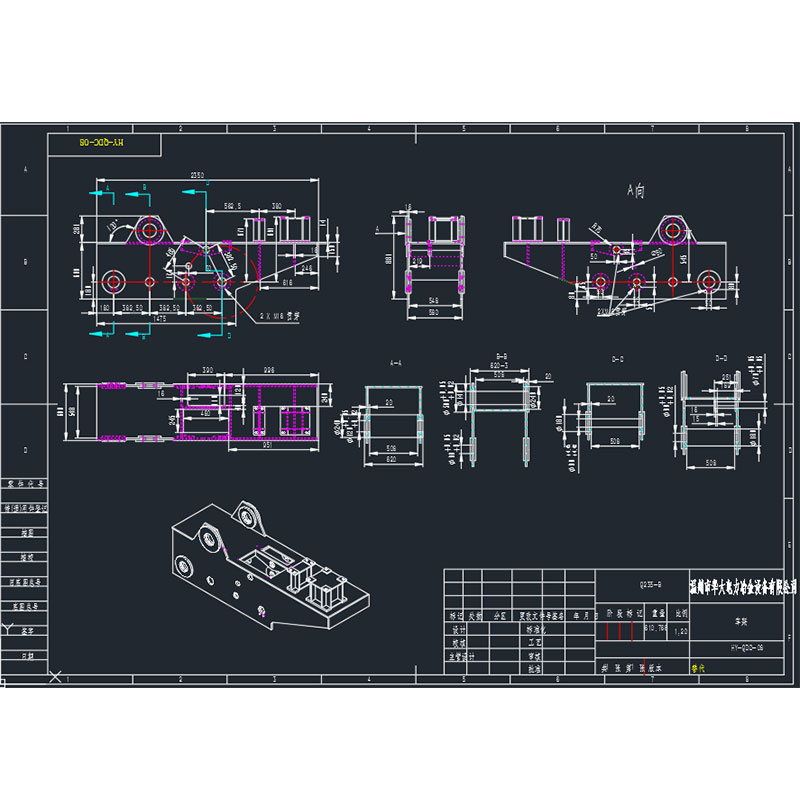

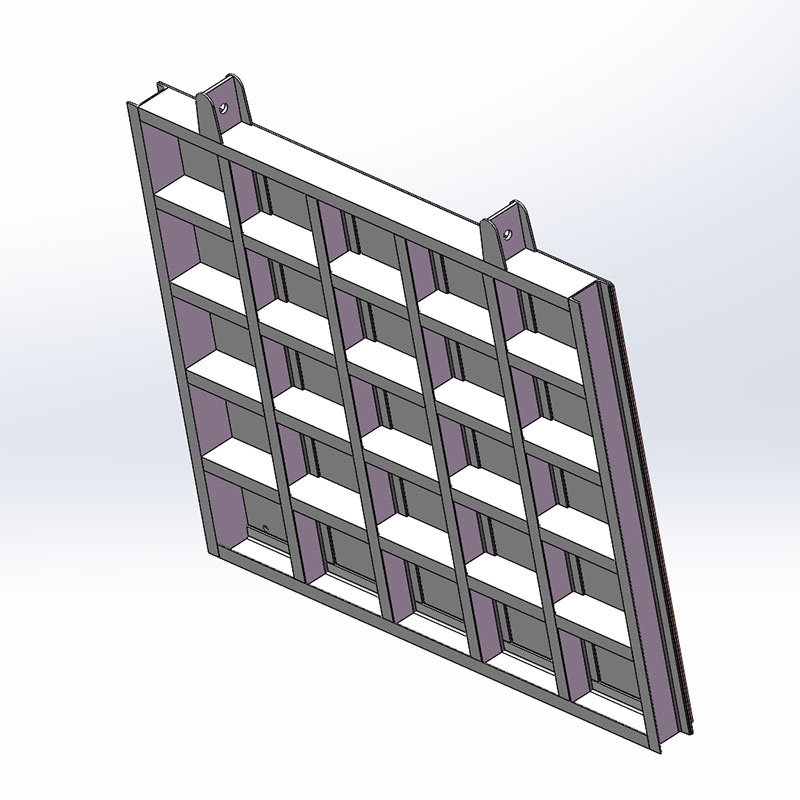

Вот здесь, кстати, ценен опыт компаний, которые сами производят и проектируют такое оборудование, а не просто торгуют им. Например, ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование (сайт — https://www.www.wzhd.ru). Они как раз из таких. Компания с 1997 года, свой завод, металлообработка, сборочный цех. Для них ковшовый элеватор — не просто каталоговая позиция, а изделие, которое они могут адаптировать. Когда у тебя есть собственные цеха с токарными станками с ЧПУ и сваркой, проще сделать ковш нестандартной формы или усилить узел натяжения под конкретную нагрузку. Их профиль — энергетика, металлургия, порты, то есть как раз те области, где оборудование работает на пределе.

В том портовом проекте в итоге сделали гибридное решение: усиленные ковши с ребрами жесткости, цепной привод с коррозионностойким покрытием, и особое внимание уделили системе аспирации и укрытиям, чтобы угольная пыль не летела во все стороны. Монтажом занималась их же инженерная команда, что тоже большой плюс — сборщики знают, где могут быть ?косяки?.

Монтаж и наладка: теория и реальность

Самая правильная конструкция может быть загублена кривым монтажом. Главное при установке — это строгая вертикальность шахты. Кажется очевидным? Но на практике, особенно при больших высотах, добиться идеального отвеса сложно. Перекос даже в пару миллиметров на метр высоты приводит к тому, что лента или цепь начинает ?ехать? в сторону, тереться о кожух, и быстро изнашиваться. Приходится ставить выравнивающие ролики или скобы, но это костыли, а не решение.

Натяжение — вторая боль. Слабое — проскальзывание на приводном барабане, особенно при пуске под нагрузкой. Сильное — колоссальная нагрузка на подшипники и износ. Опытные монтажники всегда оставляют ?окно? для регулировки, потому что после первых дней работы всегда происходит небольшая естественная вытяжка ленты или цепи. Лучше всего, когда натяжное устройство — винтовое с индикатором, а не просто на ?глазок?.

Пуско-наладка — это всегда волнительно. Первый запуск лучше делать на холостом ходу, потом с минимальной загрузкой. Слушаешь, нет ли посторонних стуков, скрежета. Смотришь на траекторию разгрузки. Проверяешь температуру подшипников. Часто на этом этапе вылезают мелкие недочеты: где-то нужно подтянуть болт, где-то подправить уплотнение. Ни один, даже самый опытный производитель, не отгружает оборудование в состоянии ?включил и забыл?. Требуется обкатка.

Вместо заключения: мысли вслух

Так что, ковшовый элеватор — далеко не примитивный механизм. Это система, где важно все: от геометрии ковша и типа тягового органа до качества сварного шва на кожухе и квалификации монтажника. Экономия на мелочах здесь приводит не к экономии, а к постоянным тратам на ремонт и простои.

Сейчас тенденция идет в сторону большей интеллектуализации — датчики контроля скорости, схода ленты, температуры подшипников, видеомониторинг зоны загрузки. Это правильно, это упрощает жизнь обслуживающему персоналу. Но основа — грамотный инженерный расчет и качественное изготовление — никуда не делась. Без этого все датчики будут только фиксировать аварию.

Выбирая поставщика, особенно для ответственных проектов, всегда смотришь не только на цену, но и на то, может ли завод сделать не ?как в каталоге?, а как нужно тебе. Способны ли их технологи и инженеры вникнуть в проблему и предложить решение. Как в случае с тем же ООО Вэньчжоу Хуада — их сила именно в том, что они полного цикла, от чертежа до монтажа. Для тяжелой промышленности это часто решающий фактор. Ведь в итоге нужно не просто купить железо, а получить работающий и надежный узел в своей технологической линии. И ковшовый элеватор, при всей его кажущейся простоте, должен быть именно таким узлом.