Китай: лидер по купольным клапанам?

2026-01-07

Когда слышишь это, первая реакция — скепсис. ?Лидер? — слово громкое, особенно в нишевом сегменте арматуры для энергетики и нефтехимии. Все привыкли к именам вроде Velan, Kitz, ну, на худой конец, европейские бренды. Но если отбросить предубеждения и посмотреть на фактические поставки, особенно на проекты средней и высокой сложности за последние 5-7 лет, картина начинает проясняться. И она неоднозначная. Лидерство — это не только объем, но и технологическая глубина, способность закрывать сложные задачи. И вот здесь китайские производители, точнее, некоторые из них, сделали рывок, который многие просто проспали.

От ?железа? к инжинирингу: эволюция подхода

Раньше, лет десять назад, китайский купольный клапан ассоциировался с одним: цена. Качество? Работает — и ладно. Материалы, термообработка, контроль на герметичность — всё это было слабым местом. Помню, на одном из комбинатов в Свердловской области поставили партию таких клапанов на паровые линии низкого давления. Через полгода начались проблемы с сальниковыми уплотнениями, потом — микротрещины в корпусе. Типичная история того времени. Китай тогда был источником ?железа?, но не инжиниринговых решений.

Перелом, на мой взгляд, начался с приходом на их рынок западных технологий и, что важнее, с ростом внутренних потребностей. Китай сам стал строить гигантские НПЗ, современные ТЭЦ, химические комплексы. Им потребовалась арматура, которая работает в жёстких условиях. Это заставило производителей не просто копировать, а вкладываться в НИОКР, в металловедение, в испытательные стенды. Появились компании, которые перестали стесняться показывать свои литейные цеха и участки механической обработки с ЧПУ. Это был уже другой уровень.

Сейчас разрыв между лучшими и средними китайскими производителями огромен. Лучшие — это, как правило, предприятия с историей, которые прошли путь от субпоставщиков до самостоятельных игроков. Они имеют свои лаборатории для контроля металла, могут делать полный цикл от отливки до сборки и гидроиспытаний под давлением, превышающим рабочее в 1.5 раза. Их документация (паспорта, сертификаты на материалы) часто не уступает европейской. Но таких — единицы на фоне сотен мелких цехов.

Где они реально сильны? Конкретные кейсы

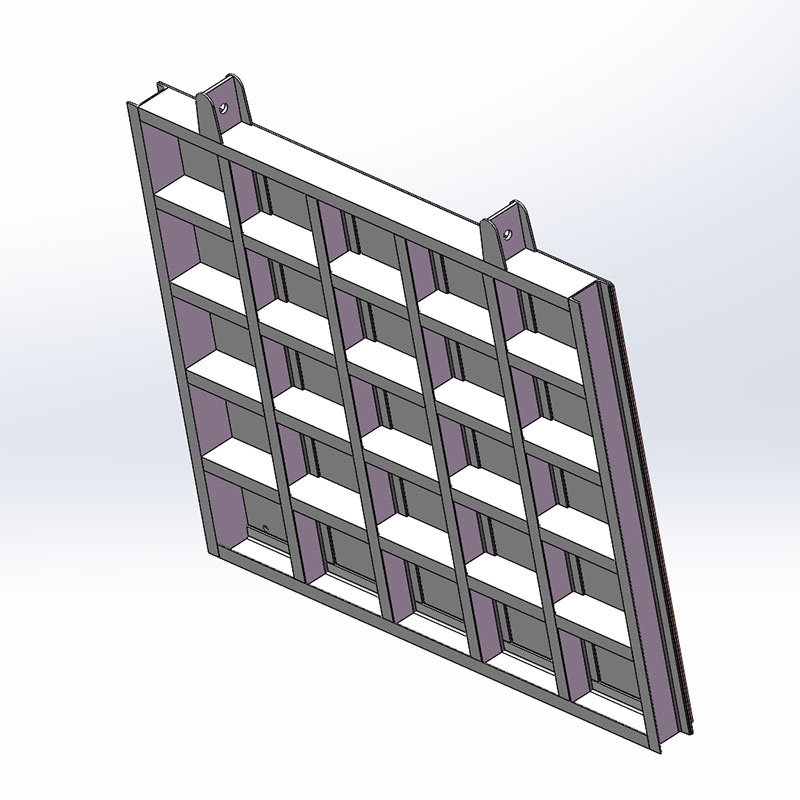

Если говорить о сильных сторонах, то это, безусловно, сложные конфигурации купольных клапанов с электроприводом и системой управления под конкретный технологический процесс. Недавно рассматривали проект для модернизации установки каталитического крекинга. Нужны были задвижки с выдвижным шпинделем, с обогревом рубашки, работающие при 450°C и в среде с абразивными частицами. Европейский вариант вёл к превышению бюджета на 40%.

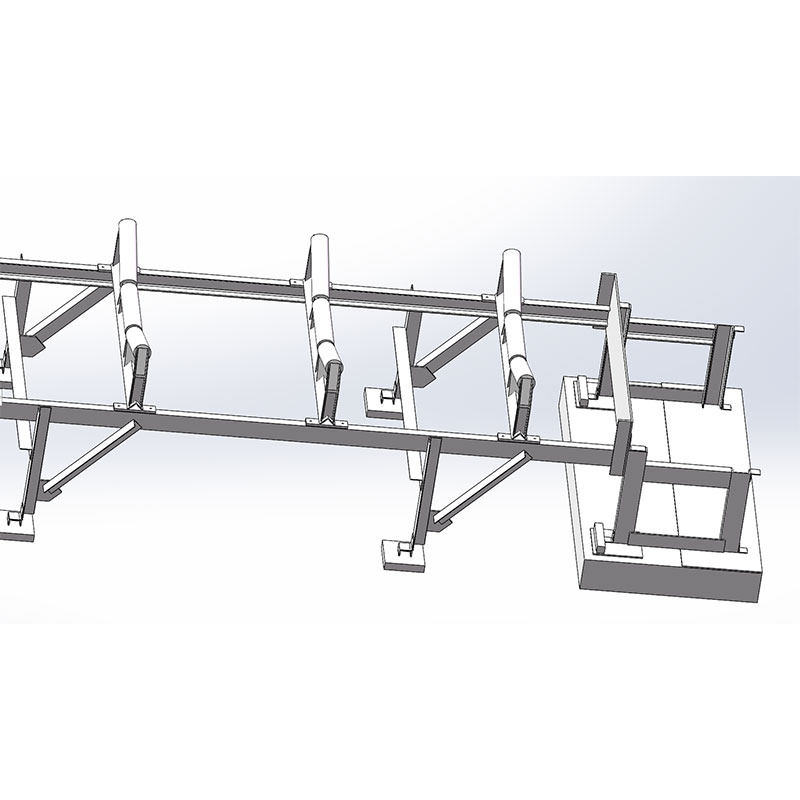

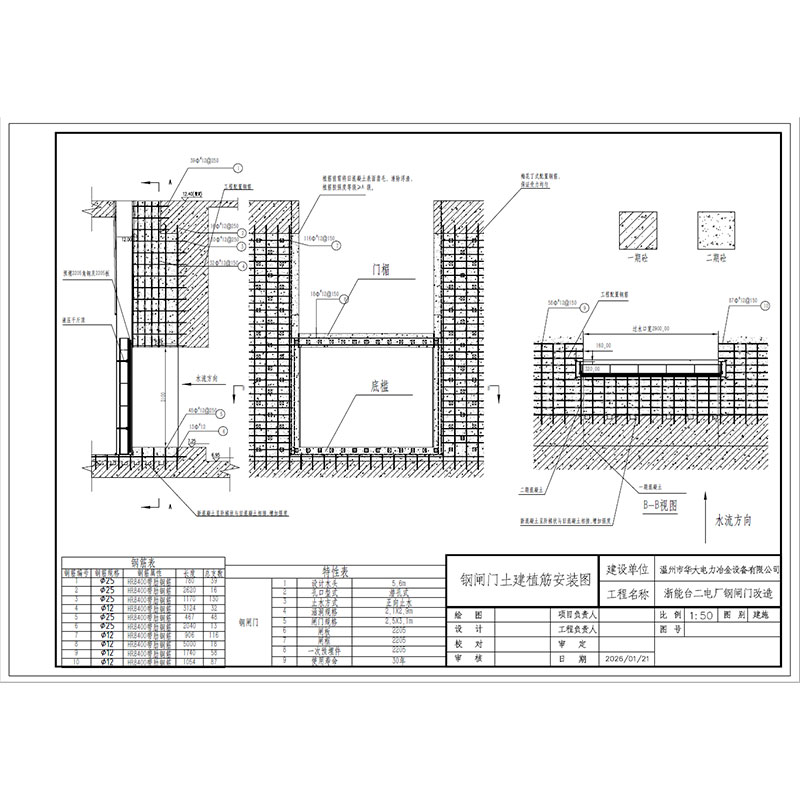

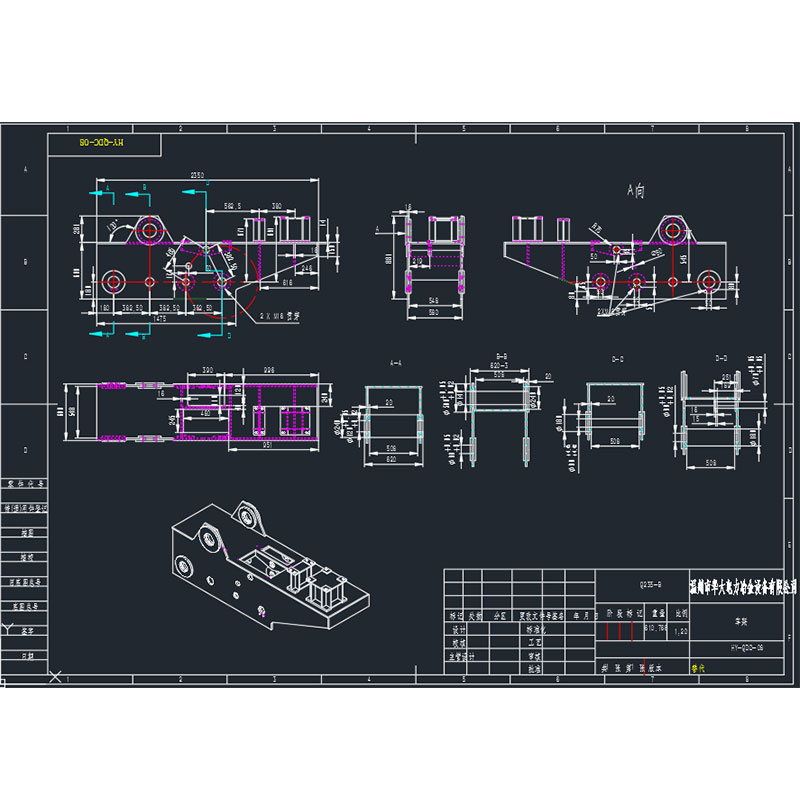

Китайский производитель, с которым мы в итоге работали (это была как раз ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование), предложил не просто аналог, а пересчитал конструкцию под свои материалы (их сталь 12Cr1MoV они хорошо освоили), предложил альтернативную схему уплотнения и предоставил результаты расчётов на прочность. Их сайт https://www.wzhd.ru — довольно типичный для серьёзного завода: много технической информации, чертежи, акценты на производственных мощностях. Что важно, они не скрывают, что основаны в 1997 году и имеют полный цикл — от цеха металлообработки до сборочного и сварочного цехов. Это внушает определённое доверие. Клапаны встали, работают уже третий год, нареканий нет. Но это был результат трёх месяцев переговоров и уточнений, а не просто ?купил-поставил?.

Ещё один кейс — крупногабаритные клапаны для систем золошлакоудаления на ТЭЦ. Там нужна стойкость к эрозии. Китайцы здесь активно экспериментируют с наплавкой твердыми сплавами, предлагают разные варианты — от карбида вольфрама до более сложных композитов. Цена при этом остаётся ключевым преимуществом. Но и риск есть: если наплавка сделана с нарушением технологии, она отлетит кусками через несколько месяцев. Поэтому выбор поставщика критичен.

Подводные камни и как на них не напороться

Самая большая ошибка — думать, что все китайские производители одинаковы. Это как сравнивать ?Жигули? и Kalina. Формально одно и то же, а по сути — разные вещи. Первый камень — материалы. Сертификат могут предоставить красивый, а вот реальная химия стали или качество литья могут ?плавать?. Нужно либо иметь своего представителя на заводе для выборочного контроля, либо работать с теми, кто давно на рынке и дорожит репутацией. Завод типа упомянутого Хуада, с уставным капиталом в 13.6 миллионов юаней и штатом в 128 человек, включая инженеров, — это уже не гаражная мастерская.

Второй момент — исполнение по чертежам. Бывало, что присланный образец идеален, а в серийной партии появляются отклонения по размерам присоединительных фланцев или по положению патрубков для смазки. Всё упирается в культуру производства. Третий — логистика и таможенное оформление. Сроки могут сдвигаться, и нужно это учитывать. И да, послепродажное обслуживание. Не все готовы оперативно выслать специалиста или комплект уплотнений.

Поэтому алгоритм работы должен быть жёстким: глубокий аудит завода (желательно лично или через проверенного партнёра), детальное техническое задание с жёсткими допусками, этапность оплаты, приёмка на заводе-изготовителе (FAT) и чёткие условия по гарантии. Без этого можно получить ?кота в мешке?.

Будущее ниши: конкуренция или партнёрство?

Сейчас китайские производители уже не просто конкуренты. Для многих интеграторов они стали стратегическими партнёрами по выпуску OEM-арматуры под определённые проекты. Они научились гибко подстраиваться под требования, в том числе по стандартам API, ASME, DIN. Их инженеры стали чаще появляться на международных выставках, не стесняясь задавать вопросы.

С другой стороны, европейские и американские бренды, чувствуя давление, начали локализовать производство простых линеек в Китае, оставляя у себя разработку и выпуск высокомаржинальных продуктов. Получается интересная картина: формально клапан может быть немецким брендом, но собран он будет из китайских отливок на китайском же заводе. А чисто китайский производитель в это время может предлагать аналогичный продукт, но с более выгодными условиями и возможностью кастомизации.

Станут ли они абсолютными лидерами? В массовом сегменте — уже да. В сегменте премиум и для критически важных объектов (например, АЭС) доверие к ним ещё предстоит завоевать, и это вопрос не одного года. Но динамика говорит о том, что они на правильном пути. Их сила — в способности быстро учиться, масштабировать производство и агрессивно инвестировать в оборудование. Слабость — всё ещё в неоднородности качества и иногда в недостатке глубины понимания крайне специфичных процессов заказчика.

Выводы для практика

Итак, является ли Китай лидером по купольным клапанам? Если мерить объёмами продаж и широтой ассортимента — безусловно. Если мерить технологическим пиком, ноу-хау в области новых сплавов или расчётных методик — пока нет, они скорее талантливые последователи. Но разрыв стремительно сокращается.

Для инженера или закупщика сегодня игнорировать китайский рынок — значит сознательно завышать стоимость проекта. Но и бросаться на первое попавшееся предложение с Alibaba — верный путь к проблемам. Ключ — в селекции и выстраивании прямых, прозрачных отношений с проверенными заводами, которые рассматривают себя не как фабрики, а как инжиниринговые компании. Такие, как ООО Вэньчжоу Хуада, с их собственными инженерными командами и полным циклом производства.

Лидерство — это процесс. Китайцы в этом процессе участвуют очень активно и уже диктуют правила игры в своём ценовом сегменте. Через пять лет, думаю, разговор будет уже о другом: не о том, ?брать или не брать?, а о том, как наиболее эффективно интегрировать их продукцию и компетенции в сложные технологические цепочки. А это и есть признак настоящего лидера рынка.