Грейферы: не просто ковш, а точный инструмент. Опыт, шишки и парадоксы

2025-12-18

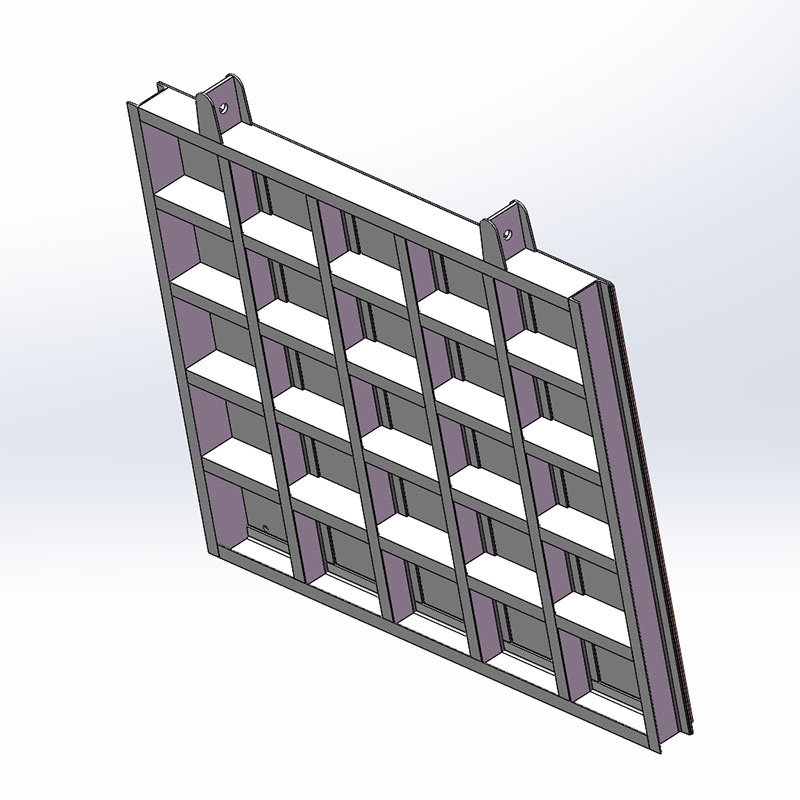

Когда слышишь грейфер, первое, что приходит в голову неспециалисту — обычный ковш для сыпучих материалов. Но в этом и кроется главный подвох. Разница между грубым захватом для щебня и, скажем, грейфером для металлолома или морского порта — колоссальна. Это как сравнивать саперную лопату и экскаватор. Многие заказчики, особенно на старте, этого не понимают, требуя универсальности, которая на практике оборачивается поломками и простоем. Сам через это проходил, когда лет десять назад пытались адаптировать модель для угля под шлак. Зубья отвалились за неделю.

Ключевое — это не форма, а поведение на грунте

Всё упирается в схват. И здесь масса нюансов. Возьмем двухканатный грейфер для портовых работ. Казалось бы, классика. Но если неверно рассчитать центр тяжести и точку подвеса, створки будут либо нырять в материал, зарываясь слишком глубоко и перегружая механизм, либо, наоборот, скользить по поверхности, недобирая объем. Видел, как на одном из терминалов в Находке из-за этой ошибки производительность упала на треть, пока не переделали траверсу.

А с грейферами для металлургии, для того же скрапа, история отдельная. Тут важна не только прочность зубьев, но и геометрия, чтобы они входили в плотную массу лома, а не просто царапали верхний слой. Частая ошибка — делать зубья слишком частыми. Они заклинивают, ломается не только сам зуб, но и деформируется рама. У грейфера для лома агрессия захвата должна быть сбалансирована с его способностью разжиматься под нагрузкой.

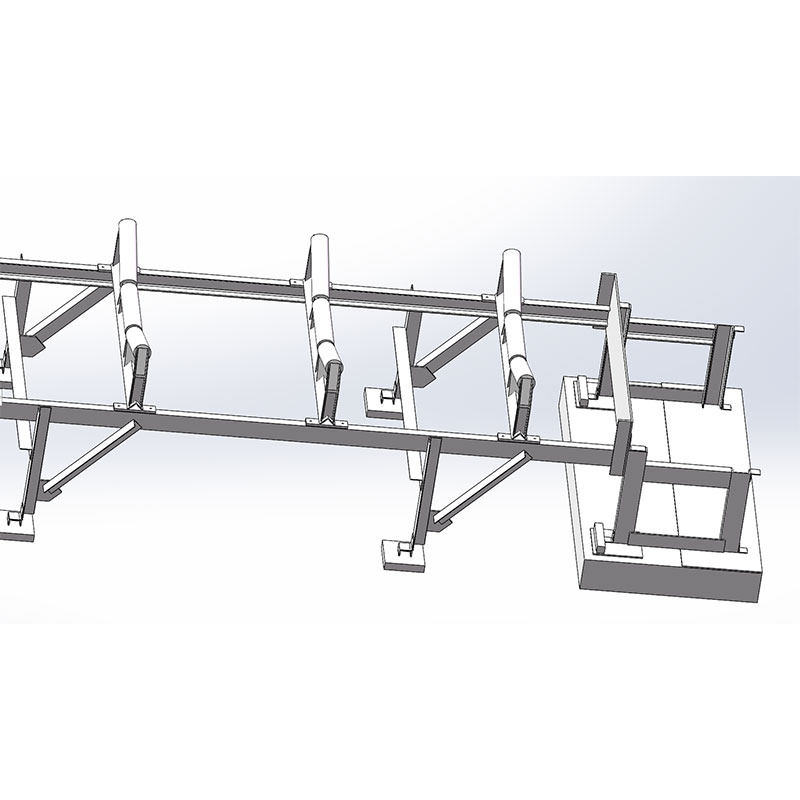

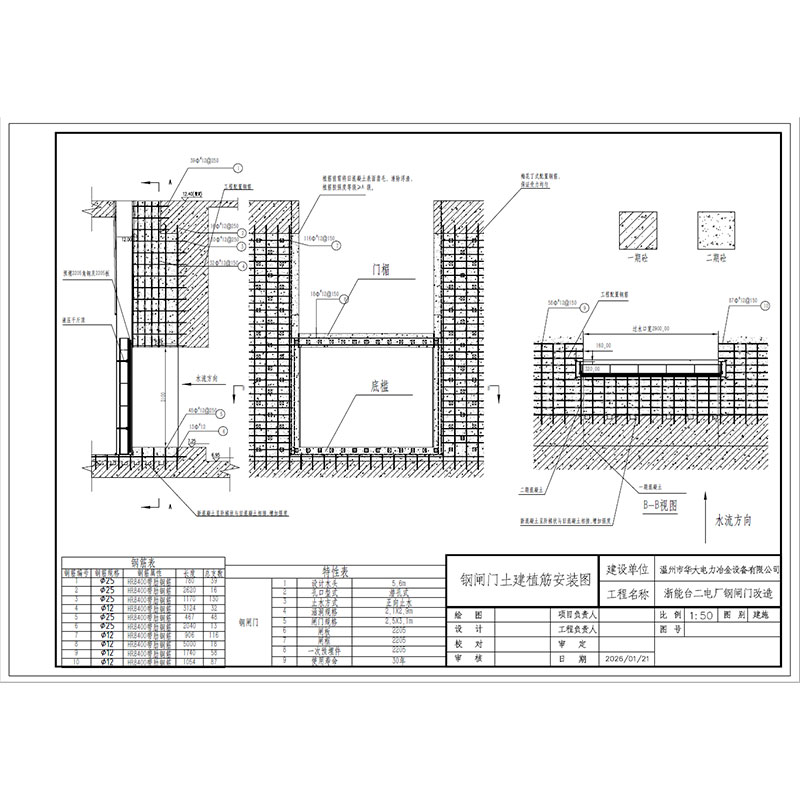

Именно поэтому, кстати, у таких производителей, как ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование, в ассортименте всегда несколько линейкок. Потому что для ТЭЦ, для разгрузки вагонов с углем и для работы в сталеплавильном цехе — это по сути разные аппараты, хоть и называются одним словом. На их сайте, на https://www.www.wzhd.ru, это хорошо видно — продукция разбита по отраслям: порты, энергетика, металлургия. Это не маркетинг, а отражение реальной инженерной необходимости.

Гидравлика против механики: вечный спор и выбор без догм

Много копий сломано вокруг этого. Канатные дешевле в обслуживании, проще. Гидравлические — точнее, маневреннее, но требуют культуры эксплуатации и качественных уплотнений. Мое мнение, выстраданное на практике: нет лучшего типа, есть оптимальный для задачи. Для постоянной интенсивной погрузки-разгрузки однородного материала на фиксированной площадке часто выгоднее гидравлика. Для работ здесь и там, в условиях, где сложно обеспечить чистоту гидравлической системы, — канат.

Помню случай на строительстве одной ГЭС. Поставили гидравлический грейфер для скального грунта. Мощность отличная, но в полевых условиях мелкая пыль убила насосную станцию за два месяца. Перешли на канатный с усиленной конструкцией — работает до сих пор. Обратная история на металлобазе: только гидравлика с точным управлением силой сжатия позволяет аккуратно формировать штабеля и не повреждать, условно, цветмет.

Здесь как раз видна компетенция производителя. Компания, которая делает и то, и другое, как HuaDa, обычно дает более объективную консультацию. Они не заинтересованы втюхать только гидравлику, потому что у них в цехах есть и сборочные линии для механических моделей. Их инженеры с производства, а не из офиса продаж, часто спрашивают про детали: А какая у вас чистота масла на базе?, А кран старой модели или новый?. Это вопросы от людей, которые видели последствия неправильного выбора.

Износ: где искать слабые места, которые не покажут в каталоге

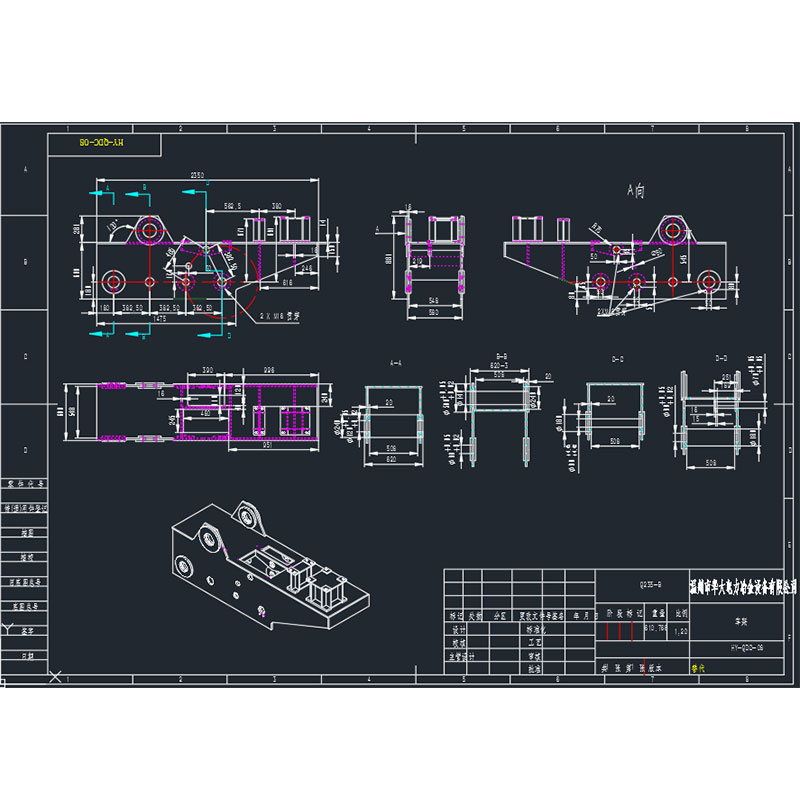

Любой каталог покажет картинку и основные характеристики. Но ресурс грейфера определяется мелочами. Первое — это пальцы и втулки в шарнирах створок. Если там стоит обычная сталь без закалки или плохая смазка, люфт появится очень быстро. А люфт ведет к ударным нагрузкам, и дальше по цепочке ломается всё. Второе — сварные швы в местах концентрации напряжений. Хороший производитель их дополнительно усиливает накладками, а не просто проваривает в один проход.

По опыту общения с монтажниками, которые собирали оборудование от Вэньчжоу Хуада, отмечали именно внимание к таким узлам. На том же сайте в разделе О компании указано про цех металлообработки и сборочный цех — это не для галочки. Когда производство полного цикла, проще контролировать качество каждой поковки под зубья и каждой втулки. Это напрямую влияет на межремонтный период.

Третий момент — защита от абразива. Для работы с песком, шлаком, золой критически важны лабиринтные уплотнения в осях, защитные кожухи на гидроцилиндрах. Без этого абразивная пыль съест всё за сезон. Мы как-то ставили эксперимент с напылением твердых сплавов на кромки створок для работы с металлургическим шлаком. Ресурс вырос в разы, но и стоимость тоже. Не всегда экономически оправдано. Чаще просто закладывают быстросменные накладки.

Кастомизация: когда как у всех не работает

Готовые модели — это хорошо для типовых задач. Но жизнь богаче. Самый яркий пример — работа в трюмах судов. Там нужен грейфер с особым, часто уменьшенным, размахом створок, чтобы не задевать борта, и при этом с усиленным приводом. Или ситуация с негабаритным ломом. Стандартные челюсти его либо не захватят, либо погнут. Тут нужна индивидуальная геометрия зубьев и усиление гидросистемы для большего усилия сжатия.

Вот здесь и проверяется, производитель — это просто завод-сборщик или инжиниринговая компания. Наличие собственного отдела развития технологий, как у упомянутой компании, это не просто строчка в описании. Это значит, что можно прислать им ТЗ с нестандартными требованиями, и они будут не просто продавать готовое, а моделировать, делать расчеты и предлагать решения. Может, даже отговорят от какой-то затеи, если она технически несостоятельна, что дорогого стоит.

Из практики: для одного из горно-обогатительных комбинатов требовался грейфер для горячего агломерата. Проблема была не только в температуре, но и в том, что материал спекался. Стандартные створки при подъеме просто вытаскивали пробку, оставляя массу материала в куче. Сделали вариант с вибрационными доводчиками на траверсе и системой принудительного разжима — проблема ушла. Без готовности к такой кастомизации проект бы провалился.

Итог: грейфер как индикатор подхода к делу

В итоге, выбор и эксплуатация грейфера — это всегда история про компромисс между ценой, ресурсом и спецификой задачи. Идеального нет. Но есть надежный, который отработает свой срок без сюрпризов. И ключ здесь — в диалоге с производителем, который понимает не только металл, но и процесс, где будет работать его изделие.

Смотрю на профиль компаний вроде ООО Вэньчжоу Хуада, которые с 1997 года в этом сегменте, и вижу эволюцию: от простых конструкций к сложным, от работы по чертежам к собственным разработкам. Их история, описанная на https://www.www.wzhd.ru — это про интеграцию производства, R&D и продаж. В тяжелом оборудовании по-другому нельзя. Потому что в итоге твой грейфер будет работать не на выставке, а в пыли, холоде или жаре, под непрерывной нагрузкой. И там все мелкие недочеты, все срезы углов вылезут наружу мгновенно.

Поэтому мой совет, основанный на шишках: смотрите не на красивую картинку, а на детали конструкции на фото, задавайте неудобные вопросы про ресурс узлов, про опыт в похожих условиях. И требуйте не просто цену, а технико-коммерческое предложение с расчетами. Настоящий производитель, у которого есть и токарные станки с ЧПУ, и инженерная команда, как у HuaDa, ответит на это без раздражения. Потому что для них это обычная работа, а не исключение.