Кто покупает китайские угольные грохоты?

2026-01-06

Когда слышишь этот вопрос, первое, что приходит в голову — конечно, угольные разрезы и шахты. Но реальность, как обычно, сложнее и интереснее. Многие сразу представляют себе гигантские карьеры с импортной техникой, где китайскому оборудованию якобы не место. Это большое заблуждение, с которым сталкивался не раз. На самом деле, спектр покупателей очень широк, и мотивация у них разная, далеко не всегда упирается только в цену. Попробую разложить по полочкам, исходя из того, что видел сам за годы работы с поставками оборудования, в том числе и через такие компании, как ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование.

Портрет покупателя: не только угольщики

Основной костяк, это, безусловно, предприятия угледобывающего комплекса. Но и здесь есть градация. Крупные холдинги с государственным участием часто имеют утвержденные реестры поставщиков, куда попасть сложно. Они закупают партиями, проводят тендеры. Их инженеры придирчиво смотрят на документацию, соответствие ГОСТам или ТУ, требуют адаптации под конкретные условия — скажем, под высокую влажность угля или абразивность породы. Здесь решение о покупке китайского грохота — это часто компромисс между бюджетом и необходимостью быстро заменить устаревшую единицу техники на участке, не останавливая надолго процесс.

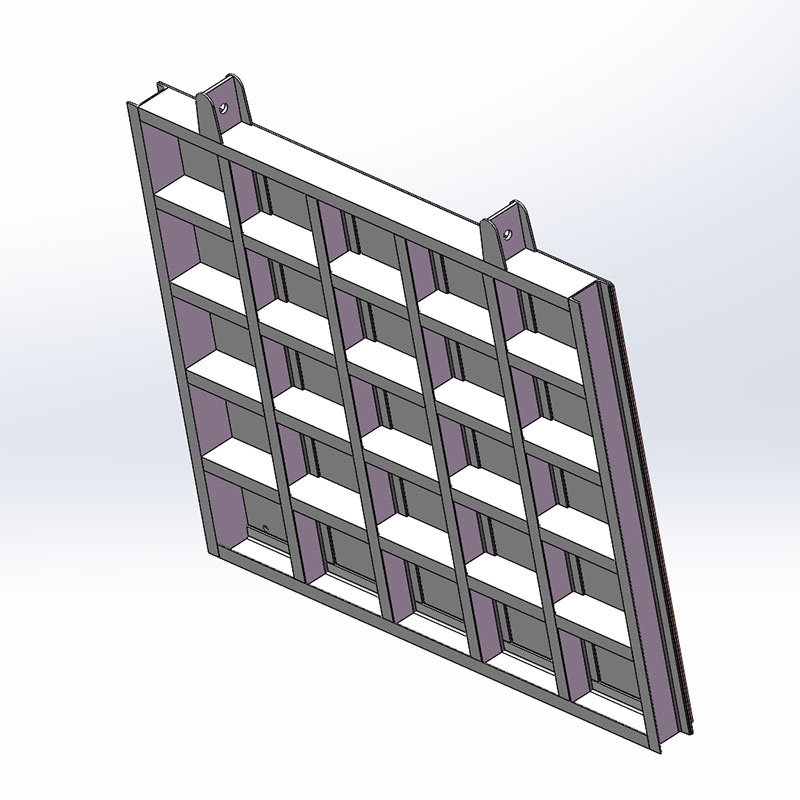

А вот средние и небольшие частные разрезы — совсем другая история. Для них скорость, цена и выживаемость оборудования в жестких условиях — ключевые факторы. Они реже гонятся за брендами типа Terex или Sandvik, если аналогичный по задачам китайский грохот стоит в 1.5-2 раза дешевле. Их техники часто работают на износ, поэтому важна ремонтопригодность: чтобы билы, сита, вибрационные механизмы можно было относительно быстро и недорого заменить. Именно для этого сегмента многие китайские производители, включая Wenzhou Huada, предлагают достаточно гибкие условия и типовые модели, которые уже зарекомендовали себя в схожих климатических и производственных условиях.

Часто забывают про смежные отрасли. Кто еще? Обогатительные фабрики, которые работают не только с углем, но и с рудой. Предприятия по производству строительных материалов — там тоже нужно сортировать щебень, песок. Даже некоторые металлургические комбинаты используют грохоты для подготовки шихты. Эти покупатели могут прийти с нестандартным техзаданием, и вот тут начинается самое интересное — переговоры по модификациям.

Критерии выбора: цена — это только начало

Все говорят про низкую цену как главный козырь. Да, это фактор номер один при первичном отборе. Но любой адекватный главный механик или директор по производству смотрит глубже. На что именно? На срок поставки. Китай может поставить за 3-4 месяца, в то время как европейский завод распишет сроки на год. Для предприятия, у которого грохот встал — это критично.

Второй момент — наличие сервиса и запчастей. Вот здесь часто были провалы. Раньше могла прийти машина, а через полгода выходил из строя подшипниковый узел вибратора, а запчастей — ни в наличии, ни под заказ. Сейчас ситуация лучше. Некоторые поставщики, как та же Huada, которая работает с 1997 года и имеет собственные сборочные и металлообрабатывающие цеха, организуют склады расходников в регионах. Это серьезный аргумент. Знаю случаи, когда контракт заключался не с тем, кто предложил минимальную цену, а с тем, кто предоставил понятный график гарантийного и постгарантийного обслуживания.

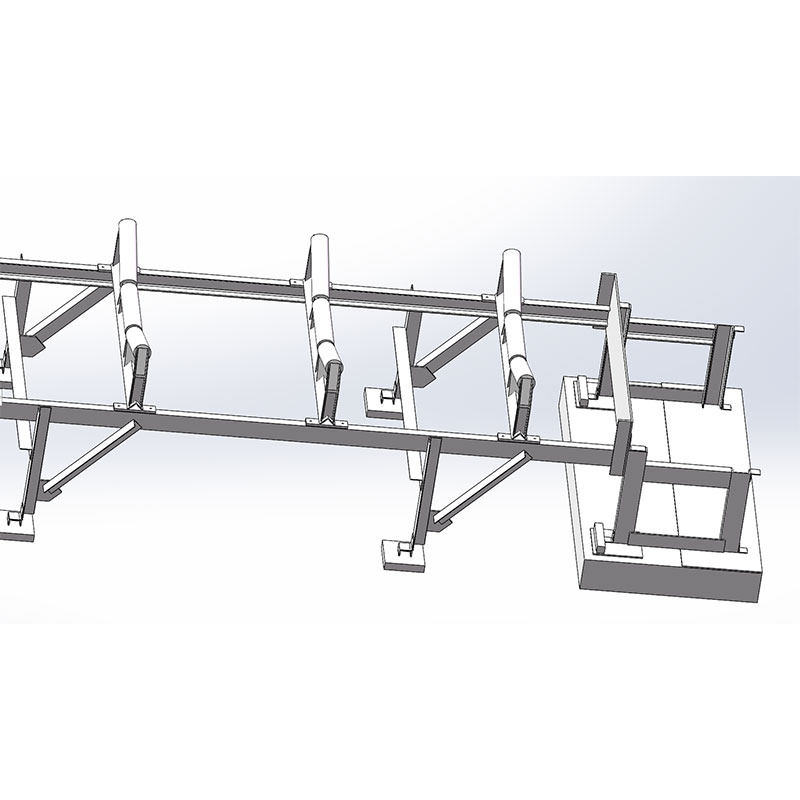

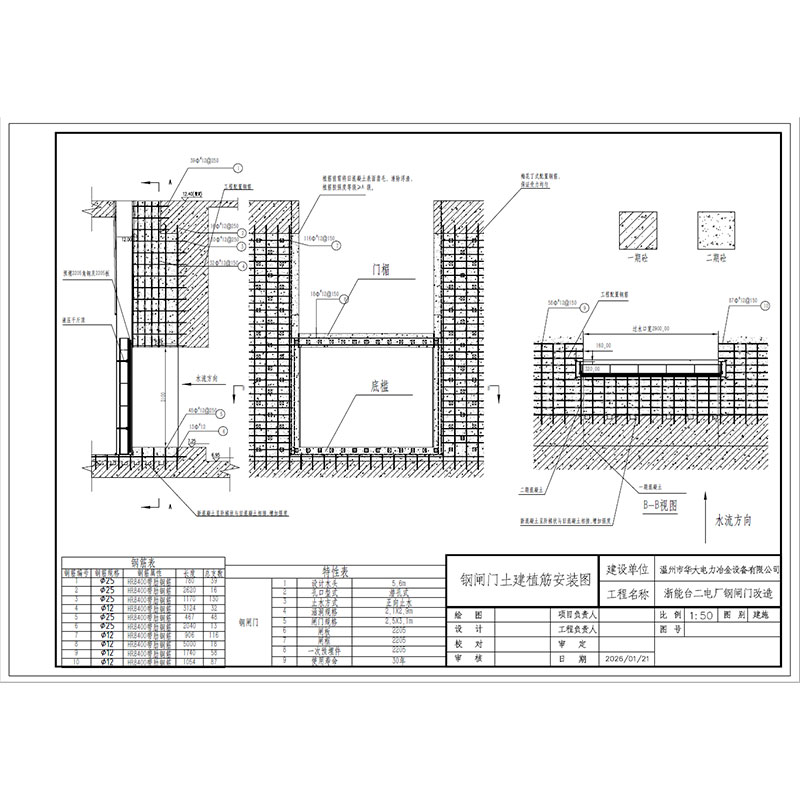

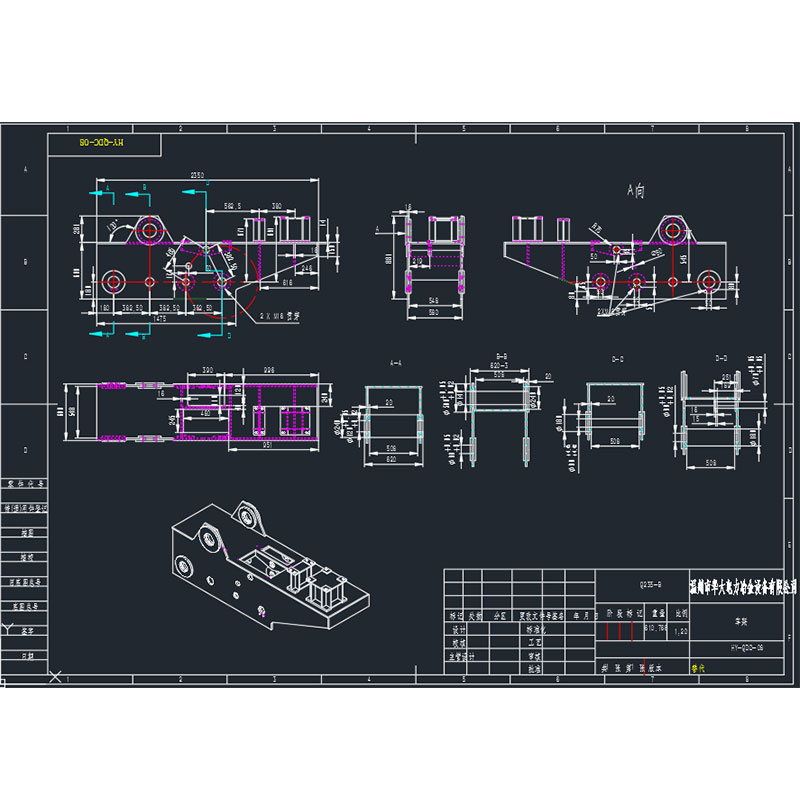

И третий, неочевидный критерий — адаптивность производителя. Крупные российские компании часто хотят изменить конструкцию: усилить раму, поставить другую сетку, изменить угол наклона. Стандартная модель с каталога — это одно. А вот способность завода-изготовителя, имеющего отдел развития технологий и инженерную команду, оперативно проработать эти изменения и дать расчеты — это дорогого стоит. Это уже не просто продажа оборудования, а совместное решение задачи.

Подводные камни и личный опыт

Не все было гладко. Помню историю с поставкой пары линейных грохотов для одного разреза в Кузбассе. Оборудование вроде бы подошло по всем параметрам, но на месте выяснилось, что электроснабжение участка нестабильное, частые просадки по напряжению. Штатные электродвигатели китайского производства начали капризничать, перегреваться. Пришлось срочно, уже силами заказчика, менять их на более выносливые, с другим классом изоляции. Производитель, в свою очередь, оперативно компенсировал часть затрат и переслал updated-схемы подключения. Вывод: техническое задание (ТЗ) нужно составлять до мелочей, включая параметры среды и инфраструктуры. Иначе даже самое надежное железо будет работать плохо.

Еще одна частая проблема — логистика и таможня. Габаритный грохот — это не коробка с болтами. Неправильно оформленные документы, ошибки в кодах ТН ВЭД могут задержать груз на границе на недели. Здесь огромную роль играет компетенция и прокачанность отдела операций у поставщика. Если у компании есть наработанные схемы поставок и опыт прохождения таможенных процедур, как у упомянутой мной компании с ее почти 130 сотрудниками и четкой структурой отделов, это снимает с покупателя массу головной боли.

И конечно, монтаж и пусконаладка. Идеально, когда поставщик не просто присылает контейнеры, а направляет своих или наемных специалистов для шеф-монтажа. Но это удорожает проект. Многие покупатели, особенно с собственными сильными ремонтными службами, предпочитают делать все сами по чертежам. Тут ключевое — качество и детализация этих самых чертежей и инструкций. Плохая инструкция — гарантия того, что что-то соберут не так, и вибрация будет не та, и ресурс сократится вдвое.

Кейс: когда выбор оказался правильным

Расскажу про один относительно удачный проект. Небольшой угольный разрез в Хакасии нуждался в замене двух устаревших грохотов среднего класса. Бюджет был ограничен, сроки — сжатые. Рассматривали и б/у европейские, и новые российские (которые часто являются сборкой из китайских комплектующих), и напрямую из Китая. Остановились на модели от завода, с которым сотрудничает Huada. Решающими стали два фактора: во-первых, они смогли отгрузить со своего склада готовых изделий в Китае буквально через две недели после оплаты. Во-вторых, предоставили полный пакет сертификатов и разрешений, включая сертификат соответствия ТР ТС.

Само оборудование прибыло в разобранном виде, но крупными блоками — рама, короб, вибрационные механизмы. Сборку и установку провели силами заказчика, но под онлайн-контролем инженера поставщика через видео-связь. Это сейчас стало обычной практикой. Пуск прошел нормально, оборудование вышло на проектную производительность по сортировке рядового угля.

Что было потом? Через 11 месяцев интенсивной работы потребовалась плановая замена комплекта сит и демпфирующих пружин. Вот здесь и пригодилось, что у поставщика был сформирован и согласован заранее пакет запасных частей, который заказали параллельно с основным оборудованием. Эти запчасти ждали на региональном складе партнера. Замена заняла два дня. Для производства — минимальные потери. Именно такие моменты и формируют лояльность. Покупатель понимает, что купил не просто железку, а часть работающей системы с поддержкой.

Вместо заключения: тенденции и мысли вслух

Рынок меняется. Если раньше китайское оборудование брали с оглядкой, как крайний вариант, то сейчас — это массовый сегмент для многих задач. Его берут не потому что дешево и сердито, а потому что за адекватные деньги получают предсказуемый результат. Качество сборки и материалов у лидеров сектора, к которым можно отнести и заводы, поставляющие через ООО Вэньчжоу Хуада, выросло заметно за последние 5-7 лет.

Что будет дальше? Думаю, усилится тренд на дистанционную диагностику. Датчики вибрации, температуры, подключенные к системам мониторинга, уже не диковинка. Покупатели начинают интересоваться этим. И здесь у китайских производителей есть потенциал, так как они быстро внедряют такие опции в свои новые модели.

Так кто же все-таки покупает китайские угольные грохоты? Прагматики. Те, кто считает не только стоимость покупки, но и стоимость владения в течение всего жизненного цикла. Те, кому важно иметь надежного партнера в лице поставщика, а не просто отгрузочную компанию. И таких, по моим наблюдениям, становится все больше — от Казахстана до Дальнего Востока. Это уже не экзотика, а стандартная опция в бизнес-плане по модернизации производства.