Китай: ведущий рынок компенсаторов?

2026-01-10

Когда слышишь этот вопрос, первая мысль — конечно, да, по объёмам. Но ?ведущий? — это ведь не только про тоннаж. Это про технологическую зрелость, про разнообразие решений, про скорость реакции инженеров на запрос и, что важно, про цену, которая заставляет весь мир смотреть в эту сторону. Хотя многие до сих пор считают, что Китай — это просто дешёвое ?железо?. Глубокое заблуждение. Я бы сказал, что это сейчас самый динамичный и прагматичный рынок, где можно найти всё: от стандартного сильфона для отопления до сложнейших осевых компенсаторов для АЭС. Но со своими нюансами, о которых не пишут в глянцевых каталогах.

От ?железа? к инжинирингу: как менялся ландшафт

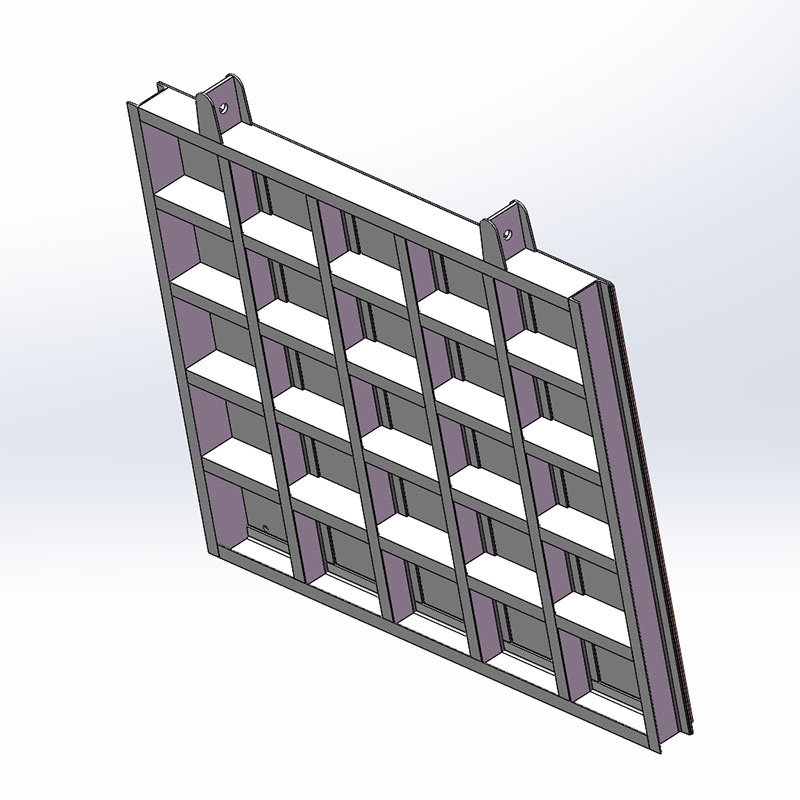

Раньше, лет десять назад, запрос был простой: ?нам нужен компенсатор, вот параметры, самая низкая цена?. Сейчас запрос звучит иначе: ?у нас сложный участок трубопровода с вибрацией, температурными циклами и ограничениями по монтажу, что предложите??. Это принципиальная разница. Китайские производители, те, кто выжил в конкурентной борьбе, научились не просто клепать изделия по ГОСТ или EJMA, а думать головой. Появились свои сильные инженерные школы внутри компаний.

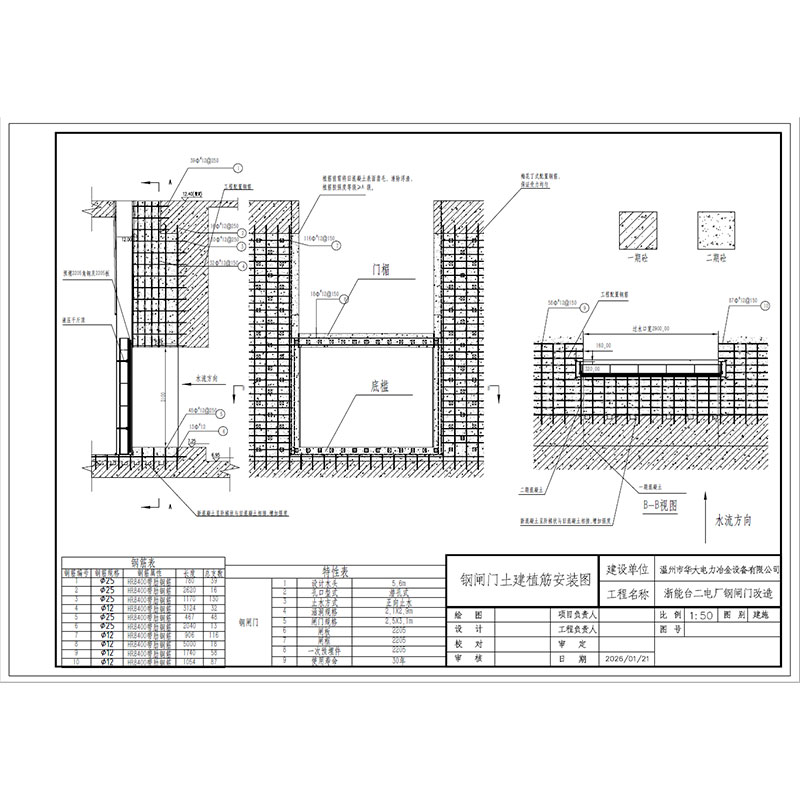

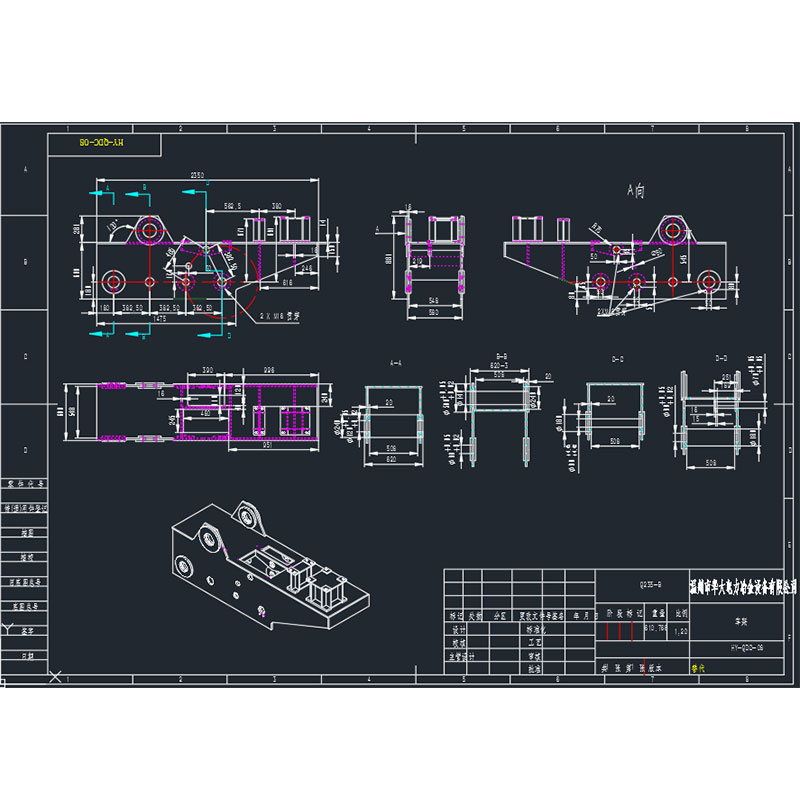

Взять, к примеру, ООО Вэньчжоу Хуада Энергетическое Металлургическое Оборудование. Компания работает с 1997 года — это уже серьёзный срок. Заглянешь на их сайт https://www.wzhd.ru — видно, что это не торговый склад, а именно производство с цехами металлообработки, сборки, сварки. У них своя технологическая команда. Это важно. Когда у завода есть свои сборочный цех и инженерная установочная группа, это говорит о готовности не просто продать, но и сопроводить проект. Я лично сталкивался с их работой по спецификации для тепловых сетей — подход был системный, прислали расчёты на разные режимы работы, а не просто коммерческое предложение.

Но так, конечно, работают не все. Рынок огромен, и слоёв в нём много. Есть гиганты, чьи имена на слуху, а есть сотни мелких цехов. И вот здесь кроется главный риск для покупателя: можно купить внешне одинаковый сильфонный компенсатор, но разница в качестве стали, точности гибов, контроле сварных швов будет колоссальной. Цена, увы, часто остаётся главным критерием выбора, особенно для стандартных применений. И это та ловушка, в которую многие попадают, думая, что покупают ?просто Китай?.

Сильные стороны: не только цена, а скорость и гибкость

Главный козырь, который я наблюдаю последние лет пять — это феноменальная оперативность в проработке нестандартных задач. Отправляешь ТЗ с неочевидной геометрией или особыми требованиями по материалам (скажем, для агрессивных сред). В Европе на первичный ответ и расчёт могут уйти недели. Здесь — часто в течение пары дней приходит инженерное письмо с вопросами и предварительными вариантами. Это не всегда финальное, идеальное решение, но диалог начинается мгновенно.

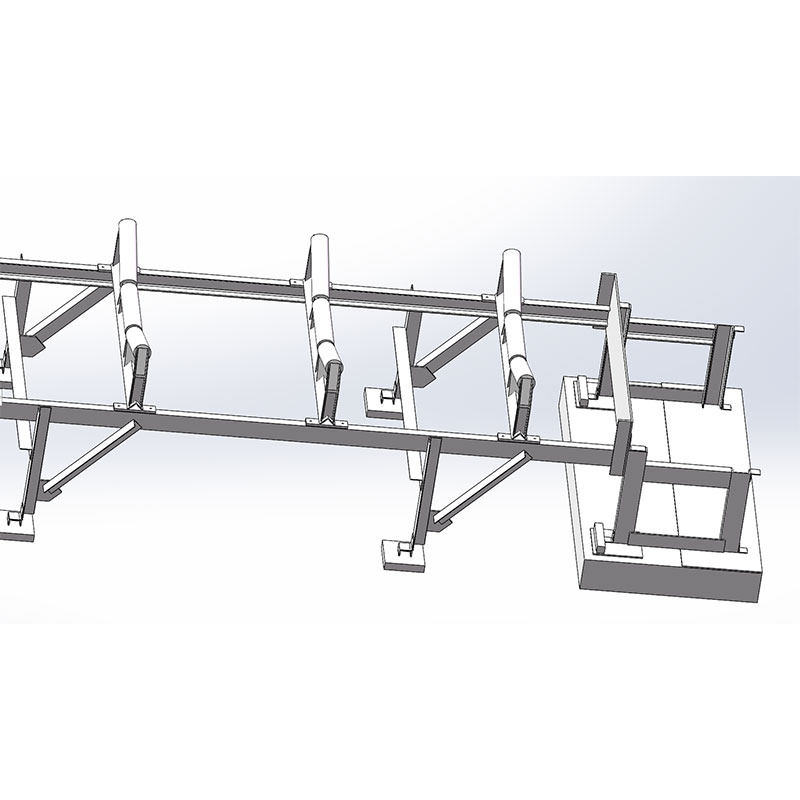

Производственные мощности позволяют быстро перестраиваться. Нужна партия компенсаторов с особыми патрубками под фланцы DIN, а не ANSI? Без проблем, оснастку меняют быстро. Это следствие высокой внутренней конкуренции и ориентации на экспорт. Заводы вроде упомянутого Хуада, с их площадью завода в те самые 11 тысяч квадратных метров и уставным капиталом, — это уже серьёзные игроки, которые инвестируют в оборудование для такой гибкости.

И ещё один момент — готовность к мелкосерийному производству. Заказать 3-4 штуки уникального изделия в Европе — это часто неподъёмно по цене и времени. В Китае на это смотрят как на возможность показать себя и в будущем получить крупный заказ. Для инжиниринговых компаний, которые работают над модернизацией единичных объектов, это спасение.

Слабые места и подводные камни: личный опыт

Не обходится и без проблем. Самая большая — это, как ни странно, коммуникация на техническом английском. Да, прислать чертёж могут быстро, но когда начинается углублённое обсуждение коэффициентов запаса прочности, усталостных характеристик материала или результатов расчёта в специальном ПО, могут возникнуть недопонимания. Иногда создаётся впечатление, что инженер и менеджер по продажам говорят на разных языках в прямом и переносном смысле. Приходится всё детально визуализировать, дублировать информацию в разных форматах.

Второй камень — логистика и документация. Сертификаты на материалы (PMI), протоколы неразрушающего контроля (UT, RT) — всё это предоставляется, но иногда их оформление требует дополнительных проверок и уточнений. Были случаи, когда в сертификате на нержавеющую сталь AISI 316L не хватало точного указания содержания молибдена, приходилось запрашивать дополнения. Для ответственных объектов это критично.

И, конечно, контроль качества на расстоянии. Доверия мало. Либо нужен свой представитель на заводе при приёмке и испытаниях (что дорого), либо работать с проверенными поставщиками, которые дорожат репутацией. Те же ООО Вэньчжоу Хуада в своей структуре выделяют отдел развития технологий и отдел операций — это косвенный признак того, что компания выстроила процессы, а не работает ?с колёс?. Но проверить всё равно необходимо. Лично я всегда настаиваю на фото- и видеоотчёте ключевых этапов: гидроиспытаний, маркировки, упаковки.

Кейс из практики: когда теория столкнулась с реальностью

Был у нас проект по замене компенсаторов на угольной ТЭЦ. Заказчик хотел сэкономить, и мы нашли производителя с очень привлекательным предложением. Всё по расчётам сходилось, сертификаты были. Но не учли один нюанс — постоянную вибрацию от nearby оборудования, которая не была явно прописана в ТЗ, но была известна эксплуатационникам. Стандартный компенсатор её не гасил, а лишь воспринимал, что привело к усталостной трещине по сварному шву патрубка меньше чем за год.

Пришлось срочно искать замену. Обратились к производителю с более глубокой экспертизой. В их техотделе сразу спросили про вибрационный фон и предложили вариант с внутренним направляющим кожухом и изменённой конструкцией волны сильфона для лучшего демпфирования. Это было уже не стандартное изделие, а инженерное решение. И оно сработало. Этот случай — отличная иллюстрация того, что ведущий рынок — это не тот, где делают больше, а тот, где могут решить сложную, неочевидную проблему. И такие игроки в Китае есть.

Кстати, после этого случая мы стали всегда включать в опросный лист для поставщиков пункт об опыте работы в условиях динамических нагрузок и запрашивать примеры расчётов на усталость. Это отсекает тех, кто работает по шаблону.

Будущее: цифровизация и материалы

Сейчас видна явная тенденция. Передовые заводы активно внедряют не просто CAD, а целые цифровые двойники компенсаторов, позволяющие симулировать поведение в конкретной трубной обвязке заказчика. Это уже следующий уровень. Пока это редкость, но направление движения понятно.

Второй тренд — работа с материалами. Всё чаще запрашивают компенсаторы не просто из ?нержавейки?, а из конкретных марок с повышенной стойкостью к коррозии под напряжением или для криогенных температур. Спрос рождает предложение: производители обзаводятся партнёрами-металлургами и могут предложить экзотику вроде инконеля или хастеллоя. Правда, цена тут уже приближается к европейской, но сроки поставки всё равно часто лучше.

Так что, возвращаясь к заглавному вопросу. Является ли Китай ведущим рынком компенсаторов? Для массового, стандартного сегмента — безусловно, он доминирует по цене и доступности. Для сложного, ответственного инжиниринга — он стал мощным, быстрорастущим игроком, который уже может на равных конкурировать по многим параметрам, кроме, пожалуй, вековой репутации некоторых европейских брендов. Но репутацию зарабатывают годами, и китайские компании, которые вкладываются в технологии, а не только в станки, эту гонку вполне могут выиграть. Рынок уже не тот, что был десять лет назад. Он повзрослел.